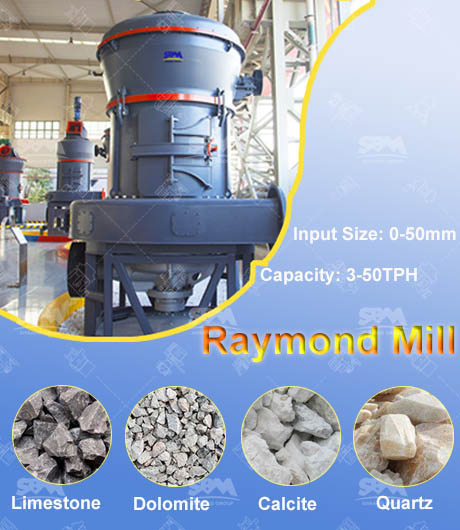

آسیاب ریموند یک دستگاه آسیاب است که برای آمادهسازی انواع پودرهای معدنی و پودر زغال سنگ مناسب است.

مواد:باریت، کلسیت، فلدسپات پتاس، تالک، مرمر، سنگ آهک، دولومیت، فلوئوریت، آهک، خاک رس فعال، کربن فعال، بنتونیت، کائولن، سیمان، سنگ فسفات، گچ و غیره.

کاربردها:فلزکاری، مهندسی شیمی، مواد ساختمانی، معدن، داروسازی، لوازم آرایشی و سایر حوزهها

➤سختی موهس کمتر از درجه ۷

➤رطوبت کمتر از ۸٪

➤غیر قابل احتراق و غیر انفجاری

➤اندازه خوراک بین ۴۰ تا ۴۰۰ مش

در سال ۱۹۰۶، C.V. Grueber یک کارخانه ماشینآلات در حومه جنوبی برلین تأسیس کرد. با استفاده از پتنتهای خود که در ایالات متحده بهدست آورده بود، اولین آسیاب Maxecon را تولید کرد و از آن به عنوان تجهیزات آسیاب زغال سنگ برای نیروگاه MOABIT استفاده کرد. توان آسیابکاری میتواند به ۵ تن در ساعت برسد. در سالهای گذشته، نزدیک به ۶۰۰ واحد فروخته شده و در صنایع مختلف استفاده شده است. در همین بازه زمانی، BEWAG برنامهریزی کرده بود تا یک آسیاب زغال سنگ با خروجی بالاتر توسعه دهد. پس از اینکه E.C. Loesche بهدستگیری و رهبری کارخانه ماشینآلات C.V. Grueber پرداخت، تصمیم به خرید آسیاب ریموند مرکزگریز پتنتی از ایالات متحده برای تولید نسل اول سیستم آسیاب ریموند گرفت.

با این حال، تجربهها نشان دادند که کیفیت محصولات نهایی تولید شده توسط آسیابهای ریموند رضایتبخش نیست. معمولاً fineness حدود ۴۰۰ مش بود، با مقدار بسیار کمی از مواد که fineness آنها تا ۱۰۰۰ مش میرسید، که این استانداردهای توسعهی تصفیه شده را برآورده نمیکرد. این نوع آسیاب ریموند تنها برای مواد زغالسنگ نرم، با خاکستر کم و خاصیت آسیابکنندگی خوب مناسب بود، زیرا نیروهای آسیاب (نیروی گریز از مرکز) آسیاب زغالسنگ ریموند در آن زمان توسط قطر و سرعت چرخش غلطک آسیاب محدود میشد. با این حال، زغالسنگ آلمانی دارای ویژگیهای سخت و محتوای خاکستر بالا بود که نیاز به قدرت آسیاب بیشتری داشت. بنابراین، آسیاب ریموند با این ساختار در آلمان رواج نداشت، زیرا دستیابی به نیازهای آسیاب دشوار بود. اما تعجبآور بود که این نوع آسیاب ریموند کاملاً مناسب کیفیت زغالسنگ در ایالات متحده بود و هیچ شکی وجود نداشت که آسیاب ریموند به طور گستردهای در ایالات متحده ترویج و مورد استفاده قرار گرفت.

در سال ۱۹۲۵، E.C.Loesche ویژگیها و معایب استفاده از نسل اول آسیاب ذغالسنگ ریمن را خلاصه کرد و تصمیم به بهبود بیشتر ساختار آسیاب ریمن گرفت. او یک آسیاب توسعه داد که اصل آسیاب کردن آن مخالف اولین آسیاب بود و به آن آسیاب ریمن پیشرفته گفته میشد.

تهویه این سیستم آسیاب ریمن پیشرفته دو حالت دارد: فشار مثبت و دمش فشار منفی. پتنت این نوع آسیاب ریمن بهزودی توسط Combustion Engineering (یک شرکت آمریکایی) به دست آمد.

آسیاب ریمن ارتقا یافته هنوز با مشکلاتی در مورد غلتک خود مواجه بود. اگرچه قطر غلتک کمی افزایش یافته بود، اما خیلی خوب کار نمیکرد.

بعداً، Combustion Engineering نسل جدیدی از آسیاب ریمن را روی زمین توسعه داد که به آن آسیاب VR گفته میشد.

ساختار این آسیاب ریمن در بسیاری از جنبهها مشابه آسیاب فعلی Loesche بود. اما در مقایسه با آسیاب Loesche از نظر غلتک آسیاب استوانهای و میز آسیاب با سطح شیبدار ۱۵ درجه متفاوت بود. غلتک آسیاب به دستگاهی برای بازرسی و نگهداری مجهز بود. همچنین یک دستگاه حفاظتی برای جلوگیری از تماس فلزی بین غلتک آسیاب و میز آسیاب نیز تجهیز شده بود. علاوه بر این، غلتک آسیاب میتواند پیش از شروع کار آسیاب بالا برود که میتواند کشش در گشتاور را کاهش دهد.

آسیابهای ریمن معمولاً برای تولید ذغالسنگ پودر شده در ایالات متحده استفاده میشدند. درجه نرمی محصول نهایی بین ۲۵۰-۳۲۵ مش متغیر است (نرمی و خروجی در حین عملیات قابل تنظیم است).

از زمان دریافت پتنت آسیاب ریمن بیش از پنجاه سال میگذرد. با گذشت سالها از توسعه و بهبود، انواع و مدلهای بیشتری از آسیاب ریمن با عملکرد پایدار، سازگاری قوی و عملکرد اقتصادی توسعه یافته است.

SBM سه سری ارتقا یافته از آسیابهای ریمن، آسیاب غلتکی پاندولی MB5X، آسیاب آسیابکاری اروپایی MTW و آسیاب آسیابکاری با سرعت متوسط MTM را به ترتیب راهاندازی کرده است. در مقایسه با نسل اول آسیابهای ریمن، این سه نوع آسیاب بیشتر از نظر مصرف انرژی و دوستدار محیط زیست، دارای سیستمهای کنترل خودکار پیشرفتهتری هستند و میتوانند به کاربران در حرکت به سمت توسعه دقیق و مقیاس بزرگ کمک کنند.

بر اساس تجمع و تجزیه و تحلیل تجربی دادههای آزمایش میدانی برای بیش از سی سال، SBM، تولیدکننده آسیابهای چینی، آسیابکاری پاندولی نسل پنجم را - آسیاب MB5X - تحقیق و توسعه داده است. همه محصولات معدنی شکننده غیر قابل احتراق و غیر انفجاری که سختی موش آنها زیر درجه ۷ و میزان آب آنها زیر ۶٪ باشد، میتوانند توسط این آسیاب آسیاب شوند.

آسیاب سنگ زنی اروپایی MTW بهطور خلاقانهای از طریق تحقیقات عمیق درباره آسیابهای سنگ زنی و تجربیات توسعه طراحی شده است. این آسیاب آخرین فناوری و مفهوم آسیاب پودر اروپایی را جذب میکند و نظرات 9158 مشتری در مورد آسیابهای سنگ زنی را ترکیب میکند. این آسیاب سنگ زنی بهطور کامل نیازهای تولید مشتریان را در پودرهای بسیار ریز 200-33 میکرون (80-425 مش) برآورده میکند.

همانطور که میدانیم، آسیاب ریموند بیشتر برای پردازش مواد معدنی غیرفلزی (زغالسنگ شامل میشود) استفاده میشود و بسیاری از محصولات تولیدی شامل مقدار معینی رطوبت آزاد هستند. امروزه عناوینی مانند "آیا آسیاب ریموند میتواند کائولن را پردازش کند" و "آیا آسیاب ریموند میتواند سلاتوم را پردازش کند" در حال ظهور در اینترنت هستند. آسیاب ریموند به تدریج در زمینههای مختلف کاربرد گستردهتری پیدا کرده است.

در صنعت تولید کاغذ، سلاتوم پس از پردازش توسط آسیاب ریموند معمولاً به عنوان پرکننده در تولید کاغذ سیگار، کاغذ فیلتر، کاغذ دئودورانت، کاغذ بستهبندی، کاغذ تزیینی استفاده میشود که میتواند مواد اولیه را کاهش داده و ویژگیهای کاغذ را افزایش دهد.

در صنعت متالورژی، آسیاب ریموند در زمینههایی مانند متالورژی پودری، آلیاژسازی مکانیکی، پردازش مواد خام متالورژیکی، استفاده از تفالههای متالورژیکی، ماسه و سنگ نوع ریختهگری، مواد فوق سخت و روانکنندههای جامد و غیره مشاهده میشود.

در صنعت مصالح ساختمانی، قطعات مهم آسیاب ریموند از فولاد با کیفیت بالا ساخته شدهاند و قطعات مقاوم در برابر سایش از مواد مقاوم در برابر سایش با عملکرد بالا تولید شدهاند که اطمینان از عملکرد قابل اعتماد در بازیافت زبالههای ساختمانی را تضمین میکند.

در صنعت شیمیایی، آسیاب ریموند برای پردازش پودر گچ، پودر تالک، دیاکسید تیتانیوم، پودر استخوان، پودر پوسته، پودر کربن سیاه، پودر زغالسنگ، انواع مختلف پودر لاستیک، آلوم و سایر پودرهای شیمیایی استفاده میشود.

علاوه بر این، آسیاب ریموند برای کارخانجات کوچک و متوسط قابل استفاده است. آسیاب ریموند بیشتر در پردازش موادی که سختی آنها ۵ یا کمتر در مقیاس سختی موهس است، مؤثر است. چند محدودیت وجود دارد، اما عملیترین آنها مواد نرم تا متوسط سخت هستند.

آسیاب ریموند از دستگاههای مهمی مانند دستگاه آسیاب، طبقهبندیکننده، کاهنده، سبد ستاره و مجموعه استوانههای آسیاب و سایر قطعات مقاوم در برابر سایش تشکیل شده است.

دستگاه آسیاب: دستگاهی که با استوانههای آسیاب و حلقههای آسیاب حرفهای مجهز شده است. فرآیند آسیاب عمدتاً در دستگاه آسیاب تکمیل میشود؛ پودر نرم خرد شده با جریان هوای درجهبندی شده همراه است و به طور منطقی توسط طبقهبندیکننده درجهبندی میشود.

کاهنده: مکانیزم انتقال قدرت که از مبدل سرعت چرخ دندهها برای کاهش تعداد دور چرخش موتور استفاده میکند و بنابراین گشتاور بیشتری بهدست میآورد.

سبد ستاره: هنگامی که آسیاب در حال کار است، دستگاه توسط محور اصلی کنترل میشود و سپس باعث چرخش استوانه آسیاب و حلقه آسیاب میشود.

مجموعه استوانههای آسیاب: مجموعهای از دستگاهها که بر روی سبد ستاره آویزان شدهاند، همچنین دستگاه اصلی آسیاب ریموند و بخشی است که بیشتر در معرض خرابی بوده و نیاز به توجه به سوختگیری به موقع دارد.

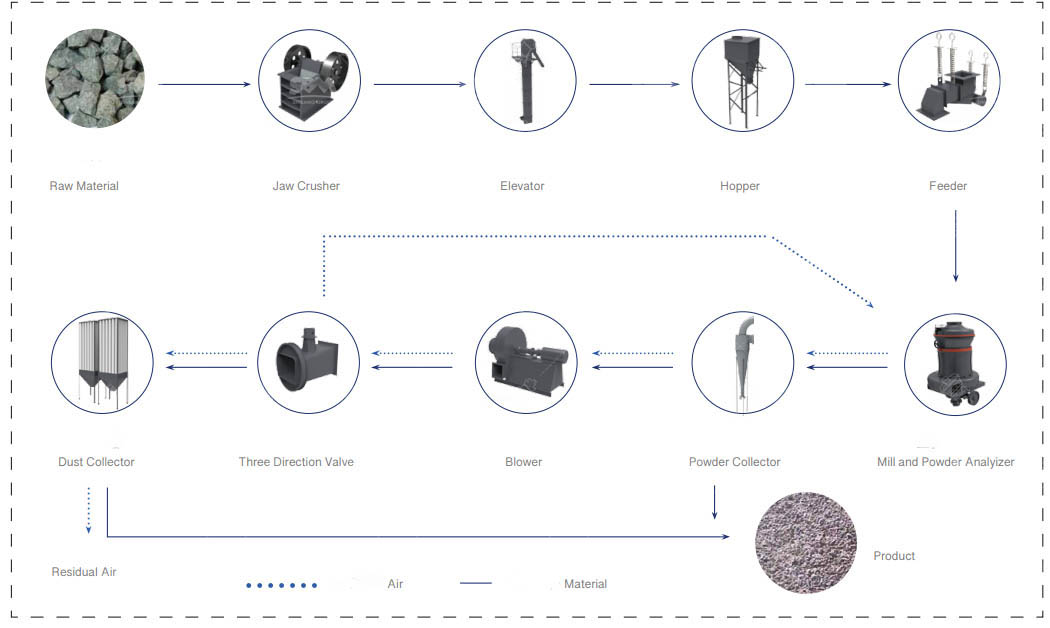

پس از اینکه سنگ شکنهای فکی مواد بزرگ و حجیم را به اندازههای کوچکتر تبدیل کردند، بالابرها برای ارسال مواد به هپر کار میکنند. سپس، با استفاده از فیدرهای الکترومغناطیسی لرزشی، مواد خرد شده به طور یکنواخت و به صورت کمی به محفظه آسیاب ریموند ارسال میشوند.

پس از آسیاب شدن، مواد توسط جریان هوا به سمت متمرکزکننده پودر برای طبقهبندی باد میشوند. تحت تأثیر پروانه انتخابکننده پودر، موادی که از نظر ریز بودن مناسب نیستند به محفظه آسیاب برگشت داده میشوند تا آسیاب دیگری شوند، در حالی که پودهای واجد شرایط توسط جمعکننده پودر سیکلونی جمعآوری شده و از پایین به عنوان محصولات نهایی تخلیه میشوند. و پس از آن، جریان هوا به همراه کانال بازگشت هوا به سمت بالا به فن وارد میشود. این سیستم از یک چرخه بسته استفاده میکند و تحت فشار مثبت و منفی عمل میکند.

از آنجا که مواد دارای محتوای معینی از رطوبت هستند، حرارت تولیدشده در حین آسیابکاری ممکن است باعث تبخیر هوا یا افزایش حجم در محفظه آسیاب شود، به طوری که میزان جریان هوا به طور چشمگیری افزایش یابد. علاوه بر این، اگر درگاه تغذیه و اتصالات لولهها به خوبی مهر و موم نشده باشند، هوای خارجی ممکن است به آسیاب وارد شده و به عدم تعادل جریان هوا منجر شود. بنابراین، SBM دریچههای خروجی در خروجی هوای فن قرار میدهد تا هوای اضافی را به فیلتر کیسهای هدایت کند. پس از تصفیه، هوای اضافی تخلیه میشود. این ترتیب میتواند هم تعادل جریان هوا و هم تولید دوستدار محیط زیست را تامین کند.

آسیاب پودر نوعی از تجهیزات آسیاب بسیار کارا و فوقالعاده ظریف است که در میان آنها آسیاب ریموند باید نماینده باشد. به محض شروع به کار دستگاه، تغذیه و تخلیه پیوسته بدون نگرانی انجام میشود، و ریز بودن توسط فن و تحلیلگر کنترل میشود. نیازی به توری نیست، که مزیتی است که به طور کامل از مسدود شدن تجهیزات جلوگیری میکند.

تکنیک آسیاب ریموند خشککردن و پودرکردن را در آسیاب غلتکی ترکیب میکند که میتواند نیاز به تجهیزات خشککن مستقل را برطرف کرده و در نتیجه سرمایهگذاری، زمان پردازش و حمل و نقل کاهش یابد. به عنوان مهمترین و پرکاربردترین تجهیزات برای پردازش عمیق مواد معدنی غیرفلزی، آسیاب ریموند بهویژه صرفهجو در انرژی و دوستدار محیط زیست است.

دستگاه انتقال اصلی از جعبه دنده مهر و موم شده و تسمهای استفاده میکند، بنابراین انتقال پایدار و قابل اعتماد است.

از فولاد با کیفیت بالا وارداتی برای قطعات مهم استفاده میشود. مواد با عملکرد بالا و مقاوم در برابر سایش برای قسمتهای آسیاب استفاده میشود.

یک آسیاب ریموند فضای کمی را اشغال میکند و میتواند آمادهسازی پودر را به طور مؤثر انجام دهد و ریزش محصول نهایی یکنواخت است و نرخ غربالگری میتواند به 99٪ برسد؛

معرفی تکنولوژی کنترل متمرکز خارجی در سیستم الکتریکی میتواند عملیات بدون حضور انسان در کارگاه را امکانپذیر کرده و نگهداری را ساده و راحت کند.

سنگ شکن فکی یک سنگ شکن بزرگ است که نصب شده و در کارگاه سازنده آزمایش بدون بار انجام میدهد. با این حال، برای حمل و نقل به اجزا جداسازی میشود.

در مورد نگهداری روزانه آسیاب ریموند خوب عمل کنید.

عملکرد صحیح آسیاب ریموند الزامی است. عملیات نامناسب میتواند باعث آسیب به آسیاب ریموند شده و عمر مفید آن را کوتاه کند، که ممکن است به دلیل توقف طولانی مدت خسارات اقتصادی قابل توجهی به همراه داشته باشد.

استاندارد تغذیه آسیاب ریموند را کنترل کنید.

زنجیره تولید آسیاب ریموند به طور کلی شامل تغذیه - خرد کردن - درجه بندی - جمع آوری پودر است. و درجه بندی و جمعآوری پودر هستهای است. با این حال، به دلیل اینکه تیغه باریک و قطر پروانه بزرگ باعث میشود شکاف تیغه خیلی زیاد باشد، آسیاب سنتی معمولاً دارای سرعت کم، سرعت خطی داخلی و خارجی نابرابر، طراحی بد درز، نشت خاکستر است که منجر به کارایی ضعیف درجه بندی و نشت بیشتر ذرات بزرگ میشود. علاوه بر این، سیستم جمعآوری پودر آسیاب ریموند سنتی به راحتی میتواند باعث ریختن گرد و غبار شود که بر کیفیت فرآیند تأثیر میگذارد و باعث اتلاف میشود.

آسیاب ریموند بهبود یافته در تحقیق و توسعه، طراحی و کارکرد ارتقا یافته است، به ویژه در اجزای مهم آسیاب ریموند. مواد ترکیبی بیشتری با پردازش ضخیمتر استفاده میشود که مقاومت در برابر فشار، مقاومت در برابر خوردگی و استحکام بیشتری را تضمین میکند. این نه تنها عملکرد و کیفیت تولید آسیاب ریموند را بهبود میبخشد، بلکه تأثیر گرد و غبار و سر و صدا در فرآیند تولید را کاهش میدهد و از همه مهمتر، تولید دوستدار محیط زیست را به تحقق میرساند و مشکل آلودگی محیط زیست را حل میکند.

چگونه آسیاب ریموند و آسیاب گلولهای را انتخاب کنیم؟

1. آسیاب ریموند از نظر دامنه آسیاب کردن بهتر از آسیاب گلولهای است، ماشین ریموند تقریباً برای تمام موادی که آسیاب گلولهای برای آنها کاربرد دارد مناسب است. با خروجی بالاتر، مصرف انرژی کمتر و حفاظت از محیط زیست بهتر، ریزش محصول نهایی آن نیز بهتر از آسیاب گلولهای است.

2. آسیاب ریموند نسبت به آسیاب گلولهای فضای کمتری را اشغال میکند.

چه قسمتهای مهم اما آسیبپذیری در آسیاب ریموند وجود دارد؟

1. غلتکهای آسیاب و حلقههای آسیاب. زمانی که غلتکها و حلقههای آسیاب به شدت فرسوده شوند، تأثیر خاصی بر محصولات و ناپایداری در دقت تولید نهایی خواهد داشت.

2. ساختار بیل. زمانی که چاقوی بیل آسیاب به شدت فرسوده شود، نمیتواند مواد را بیل بزند و این موضوع تأثیر زیادی بر عملکرد آسیاب خواهد داشت.

چگونه میتوان مشکل انتشار گرد و غبار در آسیاب ریموند را حل کرد؟

انتشار گرد و غبار مسئلهای است که ناشی از جمعکننده گرد و غبار است. آسیاب ریموند سنتی با بهبود کارایی جمعکننده گرد و غبار به استاندارد بالاتری از حفاظت محیطزیستی دست یافته است.

لطفاً فرم زیر را پر کنید و ما میتوانیم هر یک از نیازهای شما از جمله انتخاب تجهیزات، طراحی طرح، پشتیبانی فنی و خدمات پس از فروش را برآورده کنیم. ما در اسرع وقت با شما تماس خواهیم گرفت.