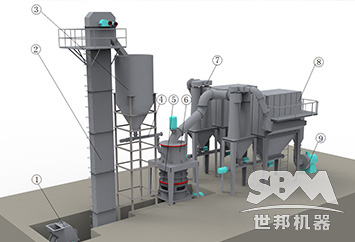

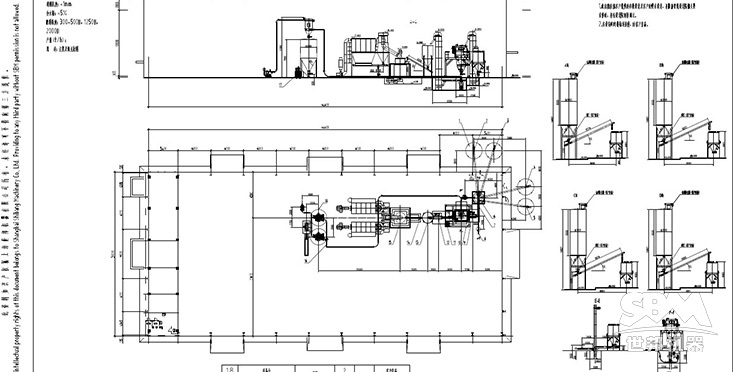

Dette komplette system af ankeragentproduktion blev produceret af SBM. Med faciliteterne var produktionslinjen i stand til at realisere centraliseret kontrol, automatisk produktion og fejlfinding under produktionsprocessen. Desuden havde projektet let drift, nem læring og brug osv.

Materiale:Sulfat-aluminium cementklumper, Portlandcement, Metakaolin, Kalk, Gips osv.

Indgangsstørrelse:<1mm

Fugtighed:<5%

Anvendelse:Slebeformning & fyldemateriale

| Råmateriale | Krav til færdige produkter | Hovedegenskaber | Hærdetid(min) | Trykstyrke(MPa) | Udvidelsesrate(%) | Ankerkraft(KN) |

|---|---|---|---|---|---|---|

| Cement | 1250 mesh D90% |

Tilfredsstil mål resultater MT219-2002 |

Initial opsætning 3~4min |

0.5h >12~ 16 MPa |

0.5h≥ 0.1~0.18 | 0.5h ≥ 50~62 |

| Kalk | ||||||

| Endelig opsætning <7. 5min |

1h >18~ 24 MPa |

|||||

| Gips | ||||||

1、Ingen slibning: Efter at have gået gennem vægt systemet, vejes og proportioneres råmaterialerne til ankerstoffet; derefter føres materialerne til det nul-gravitation rørblandesystem for at blive blandet; til sidst sendes de via det pneumatiske transport system til færdigvare tanken for at blive opbevaret. Når de færdige produkter pakkes i poser, er de klar til transport til salg.

2. Materialerensning: Råmaterialerne føres til vægningssystemet af fodringsudstyret for at blive vejet og proportioneret, hvorefter de bliver omrørt og blandet i det nul-gravitation omrøringssystem. Herefter går de blandede materialer ind i slibningssystemet for at blive malet og klassificeret. Endelig sendes materialerne af det pneumatiske transport system til færdigvarebeholderen for at blive opbevaret og derefter pakket i poser i henhold til kravene. Selvom det kræver to former for behandlingsteknologi, deler de to sæt produktionsprocesser den samme produktionslinje. Med høj grad af systemintegration optager produktionslinjen et ret lille areal og reducerer effektivt den samlede investering i udstyr.

Forskellige fra det standarddesign, blev denne produktionslinje forbedret i henhold til kundernes krav. Den samlede produktionslinje bestod hovedsageligt af SCM1250 ultrafin maling (hovedudstyret), skrue transportør, pulver pakkemaskine, pneumatisk transportør og så videre, som opfyldte kravene til de to sæt produktionsprocesser for ankeragenten.

| Nr. | Navn | Model | Antal |

|---|---|---|---|

| 1 | Skrue transportør | LS315 | 2 |

| 2 | Vægt | JLC | 1 |

| 3 | Skrue transportør | LSY250 | 4 |

| 4 | Tragt | 60m³ | 4 |

| 5 | færdigvarelager | 2 | |

| 6 | pulver pakkemaskine | posepakke | 1 |

| 7 | pneumatisk transportør | QL | 1 |

| 8 | ultrafin maling | SCM1250 | 1 |

| 9 | spiral transportør | LS219 | 1 |

| 10 | Råmateriale opbevaringsbeholder | SCM1250-1 | 1 |

| 11 | kæde elevator | TH300 | 2 |

| 12 | materialeblanding system | WZ-6C | 1 |

| 13 | spiral transportør | LS160 | 1 |

| Nr. | Navn | Model | Antal |

|---|---|---|---|

| 1 | Motor af malingen | Y355M2-6 | 1 |

| 2 | Classifier | Y225S-4 | 1 |

| 3 | Elevator | TH-300 | 1 |

| 4 | Motor af elevatoren | Y100M-4 | 1 |

| 5 | Føder | Carina båndtransportør | 1 |

| 6 | Bunker (Silo) | 10m³ | 1 |

| 7 | Udtømnings spiral transportør | LS219 | 2 |

| 8 | Udtømningsventil | ZJD-250 | 3 |

| 9 | Blæsermotor | Y250M-2 | 1 |

| 10 | Hammermølle | PC600×800 | 1 |

| 11 | Hammermølle motor | YB2-280S-6 | 1 |

| 12 | Støvopsamler | LDMC250 | 1 |

| 13 | Luftkompressor | LG6.2/8 | 1 |

| 14 | Ultrafine Mølle | SCM1250 | 1 |

Med hjælp fra PLC og visualiseret drift er automatiseringsgraden meget høj; Dragende fordel af SBM teknologien, er skema konfigurationen meget rimelig.

Råmaterialefodringssystem: Det adskilte opbevarede cement, kalk og gips og nogle andre råmaterialer til ankeragenten føres til vægtssystemet gennem fodringsudstyret.

Vægtssystem: Ifølge den fastsatte forhold vejes de forskellige råmaterialer.

Blandesystem: Efter vægtssystemet bliver materialerne rørt og blandet i nul-gravitet mixer.

Malesystem: De blandede materialer føres ind i ultrafin pulvermølle gennem skruefodrer for at blive malet og klassificeret. Som nøgleprocessen maler SCM1250 ultrafin mølle pulveret indtil det er så fint som 1250 mesh.

Transport, opbevaring og pakke system: Færdigvarer opsamles af pulsstøvopsamler og sendes til tanken af den pneumatiske transportør, pakkes af pakkesystemet og transporteres.

SBM tilbød den professionelle projektplan, inklusive arbejdssiteprogrammet, den bedste maskinkonfiguration og budgettet og så videre. Hvad der er endnu vigtigere, SBM accepterer tilpassede krav i projektdesignet.

Den samlede produktionslinje realiserede centraliseret kontrol via PLC, og opfyldte perfekt kundens krav, såsom høj effektivitet, lav forurening og lav arbejdsintensitet.

SBM har et professionelt installationsingeniørteam, der ikke kun kan hjælpe kunder med at afslutte installationsarbejdet i henhold til deres krav på kort tid, men også give en hånd til at træne operatørerne.

Efter installationen og idriftsættelsen vil SBM's kundesikkerhedsafdeling være ansvarlig for opfølgningsydelserne, herunder levering af reservedele, vedligeholdelse og opgradering samt genbesøg på arbejdsstedet osv.

Hovedudstyret i produktionen af ankeragens er SCM1250 Ultrafine Mill ---- en effektiv, men kostnadseffektiv maskine udviklet ved at kombinere mølleproduktions erfaring og fordele fra både indenlandske og udenlandske møllefabrikker.

Nytt designet slibehjul, slibering og slibe kurve kan fremme slibeeffektiviteten. Under betingelser med den samme finhed og effekt er kapaciteten af denne mølle 40% højere end for jetmøllen og omrørte sliberen samt mere end dobbelt så meget som for kuglemøllen; mens systemets forbrug kun er 30% af jetmøllens.

Både enkelt-hoved pulverseparator og multi-hoved pulverseparator er valgfri. Fordi hastigheden på hver rotor af multi-hoved pulverseparatoren er justerbar, kan de færdige produkter samles direkte uden yderligere sigtning, og der er ikke noget underordnet materiale. Blandt de endelige produkter kan pulvere mindre end 2μm nå 70%.

Brugen af pulse støvopsamler, lyddæmper og lydisoleret rum kan fjerne støv og reducere støj, hvilket helt er i overensstemmelse med de nationale standarder.

Slibehjulet og ringen er smedet af specielle materialer. Som følge heraf er levetiden 2-3 gange længere end for impactscrusher og turbo crusher under de samme betingelser. Og de kan bruges i 2-5 år, når de anvendes til at male calciumcarbonat og calcit.

“Efter sitebesøg og test tilbyder ingeniørerne fra SBM os et ret perfekt design. Endelig accepterer vi deres design og bruger SCM1250 som hovedudstyr. Nu kører udstyret godt, og den høje kapacitet, kvalitet og stabilitet er præcis, hvad vi har brug for. SBM's produkter fortjener virkelig det ry, de nyder.”

Som en ny type støtte tilgang i kulminer, er bjælkeankring blevet bredt anvendt i storstilet mineproduktion. Anvendelsesgraden for bjælkeankringssystemet er op til 85%, og det viser allerede sin stærke livskraft og fordele, hvilket gør det til hovedtrenden inden for vejstøtteteknologi. Som den vigtigste del af bjælkeankringen stiger efterspørgslen efter ankeragens hastigt, især Cementankeringsagenten og Harpikskaneringagenten.

Faktisk er Cementankeringsagenten en form for hurtighærdende cement. Der er to måder at producere det på; den ene består i at blande højkvalitets Portlandcement med forskellige proportioner af accelereringsmiddel, tidlig styrkemiddel og svulmemiddel; den anden indebærer at blande alle råmaterialerne, calcine dem og male dem til et fint pulver til sidst. Kvalitetsindikatorer skal følge MT210-2002.

Harpiks Ankeragens er en form for rørformet bindemiddelmateriale, som fremstilles af specialdesignet umættet polyesterharpiks af kapselharpiks og marmor pulver, accelerant og tilbehør.

Forankringsmidlerne bruges normalt som bjælkningsmateriale i kulminer, kulveje, tunneler, kulvertmental miner, skræntopbygninger og andre underjordiske konstruktioner.