Menü

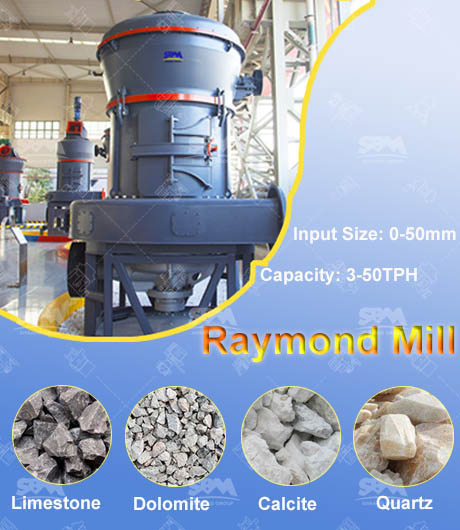

Die Raymond-Mühle ist eine Mahlanlage, die für die Aufbereitung verschiedener Arten von Mineralpulver und Braunkohleaufbereitung geeignet ist.

Materialien:Barit, Calcit, Kalifeldspat, Talkum, Marmor, Kalkstein, Dolomit, Flussspat, Kalk, aktiver Ton, Aktivkohle, Bentonit, Kaolin, Zement, Phosphatgestein, Gips usw.

Anwendungen:Metallurgie, chemische Industrie, Baustoffe, Bergbau, Pharmazie, Kosmetik und andere Bereiche

➤Mohs-Härte unter Grad 7

➤Feuchtigkeit unter 8%

➤Nicht brennbar und nicht explosiv

➤Futtergröße von 40 bis 400 Maschen

Im Jahr 1906 gründete C.V. Grueber eine Maschinenfabrik im Süden Berlins. Mit seinen in den USA erhaltenen Patenten stellte er die erste Maxecon-Mühle her und verwendete sie als Kohlemahlgerät für das Kraftwerk MOABIT. Die Mahlleistung konnte 5TPH erreichen. In den letzten Jahren wurden fast 600 Einheiten verkauft und in verschiedenen Industrien eingesetzt. In derselben Zeit plante BEWAG, eine Kohlemühle mit höherer Leistung zu entwickeln. Nachdem E.C. Loesche die C.V. Grueber Maschinenfabrik übernommen und geleitet hatte, entschloss er sich, die patentierte Raymond-Zentrifugal-Ringwalzenmühle aus den Vereinigten Staaten zu kaufen, um das erste System der Raymond-Mühle der ersten Generation zu produzieren.

Die Praxis hat jedoch gezeigt, dass die Feinheit der Endprodukte, die von Raymond-Mühlen produziert werden, unbefriedigend war. Üblicherweise lag die Feinheit bei etwa 400 Maschen, wobei nur sehr wenig Material eine Feinheit von bis zu 1000 Maschen erreichte, was nicht den Anforderungen einer verfeinerten Entwicklung entsprach. Diese Art von Raymond-Mühle war nur für Kohlenstoffe mit weichen, niedrigen Aschegehalten und guten Mahleigenschaften geeignet, da die Mahlkraft (Zentrifugalkraft) der Raymond-Kohlenmahlmühle zu dieser Zeit durch den Durchmesser und die Drehgeschwindigkeit der Mahlwalze begrenzt war. Deutsche Kohle hingegen zeichnet sich durch hohe Härte und hohen Aschegehalt aus, was eine höhere Mahlkraft erforderte. Daher war die Raymond-Mühle dieser Bauart in Deutschland nicht verbreitet, da es schwierig war, die Mahlanforderungen zu erfüllen. Es war jedoch überraschend, dass diese Art von Raymond-Mühle gerade für die Kohlequalität in den Vereinigten Staaten geeignet war; es bestand kein Zweifel, dass die Raymond-Mühle in den Vereinigten Staaten weit verbreitet gefördert und angewendet wurde.

1925 fasste E.C. Loesche die Nutzungseigenschaften und die Nachteile der ersten Generation von Raymond-Kohlenmühlen zusammen und entschloss sich, die Struktur der Raymond-Mühle weiter zu verbessern. Er entwickelte eine Mühle, dessen Mahlprinzip dem der ersten entgegengesetzt war, und die als verbesserte Raymond-Mühle bezeichnet wurde.

Die Belüftung dieses verbesserten Raymond-Mühlensystems hat zwei Modi: Überdruck und Unterdruck-Direktbläser. Das Patent dieser Art von Raymond-Mühle wurde bald von Combustion Engineering (einem Unternehmen in Amerika) erworben.

Die aufgerüstete Raymond-Mühle hatte bis dahin immer noch Probleme mit ihrer Walze. Obwohl der Durchmesser der Walze leicht erhöht wurde, funktionierte es nicht sehr gut.

Später entwickelte Combustion Engineering eine neue Generation von Raymond-Mühlen, die Boden-Mühle genannt wurde.

Die Struktur dieser Raymond-Mühle war in vielen Aspekten der aktuellen Loesche-Mühle ähnlich. Sie unterschied sich jedoch von der Loesche-Mühle durch ihre zylindrische Mahlwalze und die Mahltischplatte mit einer 15-Grad-neigenden Oberfläche. Die Mahlwalze war mit einem Ausrollgerät zur Inspektion und Wartung ausgestattet. Außerdem war sie mit einem Schutzgerät ausgestattet, um den Metallkontakt zwischen Mahlwalze und Mahltisch zu verhindern. Darüber hinaus kann die Mahlwalze im Voraus angehoben werden, bevor die Mühle startet, was das Anzugsdrehmoment verringern kann.

Raymond-Mühlen werden in den Vereinigten Staaten normalerweise zur Herstellung von feinkörniger Kohle verwendet. Die Feinheit des Endprodukts variiert zwischen 250 und 325 Maschen (Feinheit und Ausstoß können während des Betriebs angepasst werden).

Seit die Raymond-Mühle patentiert wurde, sind mehr als fünfzig Jahre vergangen. Mit jahrelanger Entwicklung und Verbesserung wurden immer mehr Typen und Modelle der Raymond-Mühle entwickelt, die eine stabile Leistung, hohe Anpassungsfähigkeit und kosteneffiziente Leistung bieten.

SBM hat drei Upgrade-Serien von Raymond-Mühlen eingeführt: MB5X Pendelrollenmühle, MTW Europäische Mühle und MTM Mittelgeschwindigkeitsmühle. Im Vergleich zur ersten Generation der Raymond-Mühlen sind diese drei Arten von Mahlmühlen energieeffizienter und umweltfreundlicher, verfügen über ausgefeiltere automatische Steuerungssysteme und können den Nutzern helfen, sich in Richtung verfeinerte und großflächige Entwicklung zu bewegen.

Nach der Anhäufung und experimentellen Analyse von vor Ort gesammelten Testdaten über mehr als dreißig Jahre hat SBM, ein chinesischer Hersteller von Mahlmühlen, die fünfte Generation der pendulären Hängebürstenmühle – die MB5X-Mühle – erforscht und entwickelt. Alle nicht brennbaren und nicht explosiven spröden Mineralprodukte, deren Mohs-Härte unter Grad 7 liegt und der Wassergehalt unter 6 % liegt, können mit dieser Mühle gemahlen werden.

Die MTW Europäische Mühle ist innovativ gestaltet durch umfassende Forschung über Mahlmühlen und Entwicklungserfahrung. Sie absorbiert die neueste europäische Pulvermahltechnologie und -konzeption und kombiniert die Vorschläge von 9158 Kunden zu Mahlmühlen. Diese Mühle erfüllt perfekt die Produktionsanforderungen der Kunden für 200-33μm (80-425Mesh) feines Pulver.

Die MTM Mittelgeschwindigkeitsmühle ist ein weltweit führendes Werkzeug zum Mahlen von Pulver. Die MTM-Mühle absorbiert erstklassige industrielle Pulvermahltechnologie und organisiert technische Experten und verwandte Ingenieure für eine sorgfältige Gestaltung, Prüfung und Verbesserung.

Wie wir alle wissen, wird die Raymond-Mühle hauptsächlich zur Verarbeitung von Nichtmetallerzen (Kohle eingeschlossen) verwendet, und viele hergestellte Produkte enthalten eine gewisse Menge an freier Feuchtigkeit. Heutzutage erscheinen Titel wie „Kann die Raymond-Mühle Kaolin verarbeiten“ und „Kann die Raymond-Mühle Celatom verarbeiten“ überall im Internet. Die Raymond-Mühle wird allmählich in verschiedenen Bereichen weit verbreitet.

In der Papierindustrie wird Celatom, nach der Verarbeitung durch die Raymond-Mühle, üblicherweise als Füllstoff bei der Herstellung von Zigarettenpapier, Filterpapier, Deodorantpapier, Verpackungspapier und Dekorpapier verwendet, was die Rohstoffmenge verringern und die Eigenschaften des Papiers verbessern kann.

In der Metallurgieindustrie ist die Raymond-Mühle in Bereichen wie Pulvermetallurgie, mechanischem Legieren, Verarbeitung von metallurgischen Rohmaterialien, Nutzung von metallurgischen Abfallschlämmen, Gießsand und -stein, superhartem Material und soliden Schmierstoffen usw. zu sehen.

In der Bauindustrie bestehen die wichtigen Teile der Raymond-Mühle aus hochwertigem Stahl, und die verschleißfesten Teile sind aus hochwertigen verschleißfesten Materialien gefertigt, die einen zuverlässigen Betrieb beim Recycling von Bauabfällen gewährleisten.

In der chemischen Industrie wird die Raymond-Mühle zur Verarbeitung von Gipsstaub, Talkumpulver, Titandioxid, Knochenmehl, Schalentstaub, Rußpulver, Kohlenstaub, verschiedenen Arten von Gummipulver, Alaun und anderen chemischen Pulvern verwendet.

Zusätzlich ist die Raymond-Mühle für kleine und mittelgroße Anlagen geeignet. Die Raymond-Mühle ist am effektivsten beim Verarbeiten von Materialien, die 5 oder weniger auf der Mohs-Härteskala liegen. Es gibt einige Einschränkungen, aber die praktischsten sind weiche bis mittelharte Materialien.

Die Raymond-Mühle besteht aus wichtigen Geräten wie dem Mahngerät, dem Klassifikator, dem Reduzierer, dem Sternrack und der Mahlschraubenbaugruppe sowie anderen verschleißfesten Teilen.

Das Mahngerät: ein Gerät, das mit professionellen Mahlrollen und Mahlringen ausgestattet ist. Der Mahlprozess wird hauptsächlich im Mahngerät abgeschlossen; das zerkleinerte feine Pulver bewegt sich mit dem Abstufungsstrom und wird vom Klassifikator vernünftig klassifiziert.

Der Reduzierer: ein Antriebsmechanismus, der den Geschwindigkeitswandler von Zahnrädern verwendet, um die Drehzahl des Motors zu verlangsamen und somit ein größeres Drehmoment zu erhalten.

Das Sternrack: Wenn die Mühle läuft, wird das Gerät von der Hauptwelle angetrieben und realisiert dann die Rotation der Mahlschraube und des Mahlrings.

Die Mahlschraubenbaugruppe: eine Gerätesatz, der am Sternrack hängt, auch das Kernstück der Raymond-Maschine und der Teil, der am anfälligsten für Ausfälle ist und rechtzeitig betankt werden muss.

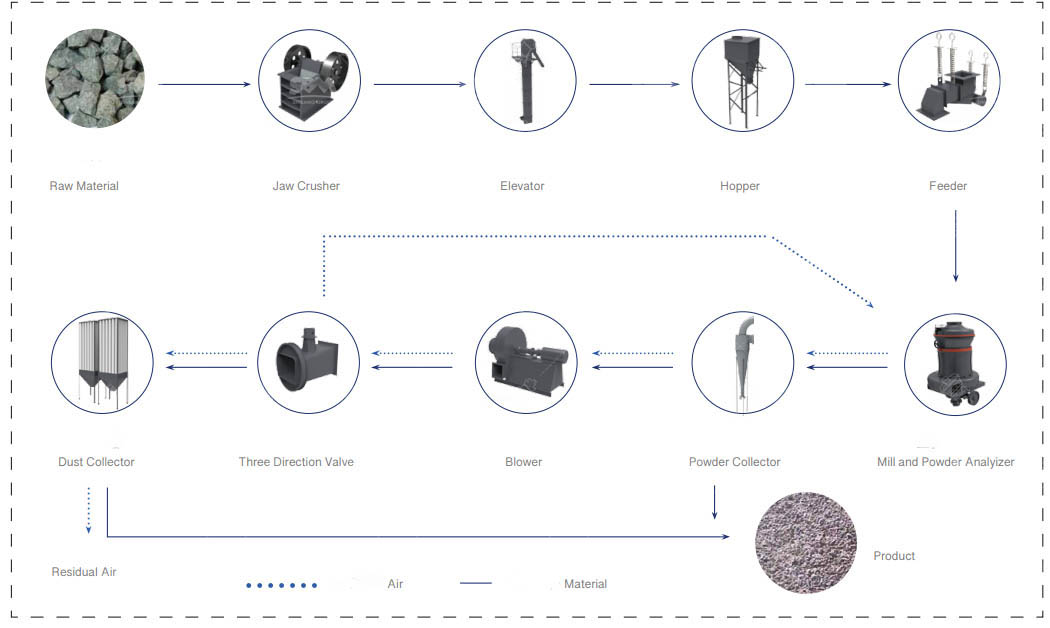

Nachdem Backenbrecher große sperrige Materialien in kleinere Teile zerbrochen haben, arbeiten Aufzüge, um die Materialien zum Trichter zu transportieren. Dann werden die zerkleinerten Materialien durch elektromagnetische Schwingförderer gleichmäßig und mengenmäßig in die Mahlkammer der Raymond-Mühle gesendet.

Nach dem Mahlen werden die Materialien durch den Luftstrom zum Pulverkonzentrator geblasen, um klassifiziert zu werden. Unter dem Einfluss des Laufrads des Pulverselektors werden Materialien, die die Feinheit nicht erfüllen, wieder in die Mahlkammer zurückgeschickt, um erneut gemahlen zu werden, während qualifizierte Pulver von dem Zyklon-Pulverkollektor gesammelt und von unten als Fertigprodukte abgegeben werden. Danach gelangt der Luftstrom zusammen mit dem Rückluftkanal oben am Zyklon-Pulverkollektor in den Ventilator. Dieses System verwendet einen geschlossenen Kreislauf und arbeitet unter positivem und negativem Druck.

Da die Materialien einen bestimmten Feuchtigkeitsgehalt haben, kann die während des Mahlens erzeugte Wärme zur Verdampfung von Luft oder zu einer Ausdehnung in der Mahlkammer führen, sodass die Luftmengeneinbruch stark ansteigt. Darüber hinaus, wenn der Einlass und die Verbindungen der Rohrleitungen nicht gut abgedichtet sind, kann externe Luft in die Mühle eindringen und ein Ungleichgewicht des Luftstroms verursachen. Daher hat SBM Ablassventile am Luftauslass des Ventilators angeordnet, um überflüssige Luft in den Filtersack zu leiten. Nach der Reinigung wird die überflüssige Luft abgeleitet. Diese Anordnung kann sowohl das Gleichgewicht des Luftstroms als auch die umweltfreundliche Produktion erreichen.

Die Mühle ist eine Art hocheffizienter Ultra-Fine-Mahlgeräte, unter denen die Raymond-Mühle das repräsentative Modell sein sollte. Sobald die Maschine gestartet wird, erfolgt die kontinuierliche Beschickung und Entladung ohne Sorgen, die Feinheit wird durch den Ventilator und den Analysator gesteuert. Sie benötigt kein Sieb, was der Vorteil ist, der das Verstopfen der Geräte perfekt verhindert.

Die Technik der Raymond-Mühle kombiniert Trocknung und Zerkleinerung in der Walzmühle, wodurch unabhängige Trocknungsgeräte eliminiert werden können, was die Investitionskosten, die Bearbeitungszeit und den Umgang reduziert. Als das am weitesten verbreitete repräsentative und wichtige Gerät für die Tiefenverarbeitung nicht-metallischer Mineralien ist die Raymond-Mühle besonders energieeinsparend und umweltfreundlich.

Das Hauptantriebsgerät verwendet eine hermetisch abgedichtete Getriebeeinheit und eine Riemenscheibe, sodass die Übertragung stabil und zuverlässig ist.

Hochwertiger importierter Stahl wird für wichtige Teile verwendet. Hochleistungsverschleißfeste Materialien werden für die Mahlteile eingesetzt.

Eine Raymond-Mühle benötigt nur eine kleine Fläche und kann die Pulvervorbereitung effizient abschließen, die Feinheit des Endprodukts ist einheitlich und die Siebreichweite kann bis zu 99 % betragen;

Die Einführung ausländischer zentralisierter Steuerungstechnologie im elektrischen System kann den unbemannten Betrieb der Werkstatt ermöglichen und die Wartung einfach und bequem gestalten.

Der Backenbrecher ist ein großer Brecher, der installiert ist und einen Leerlauf-Test in der Werkstatt des Herstellers erhält. Allerdings wird er zur Beförderung in Komponenten zerlegt.

Führen Sie eine ordnungsgemäße tägliche Wartung der Raymond-Mühle durch.

Die korrekte Bedienung der Raymond-Mühle ist ein Muss. Unsachgemäße Bedienung kann die Raymond-Mühle beschädigen und ihre Lebensdauer verkürzen, was durch langfristige Stillstände erhebliche wirtschaftliche Verluste zur Folge haben kann.

Kontrollieren Sie den Futterstandard der Raymond-Mühle.

Der Produktionsablauf der Raymond-Mühle ist allgemein Füttern - Zerkleinern - Gradieren - Pulver sammeln. Dabei sind das Gradieren und das Pulver-Sammeln der Kernablauf. Allerdings entsteht bei der traditionellen Mühle aufgrund der engen Klinge und des großen Durchmessers des Impellers eine zu breite Klingenlücke, was zu niedriger Geschwindigkeit, ungleichmäßiger innerer und äußerer liner Geschwindigkeit, schlechtem Dichtungsdesign und Ascheleckagen führt, was die Gradierungseffizienz verringert und zu mehr Leckagen großer Partikel führt. Darüber hinaus kann das traditionelle Pulversammelsystem der Raymond-Mühle leicht zu Staubverschüttungen führen, was die Qualität des Prozesses beeinflusst und Abfall verursacht.

Die verbesserte Raymond-Mühle wurde in Forschung und Entwicklung, Design und Verarbeitung, insbesondere in den wichtigen Komponenten der Raymond-Mühle, aufgerüstet. Es werden mehr Verbundmaterialien mit verstärkter Verarbeitung verwendet, um eine stärkere Druckfestigkeit, Korrosionsbeständigkeit und Zähigkeit zu gewährleisten. Dies verbessert nicht nur die Produktionsleistung und Qualität der Raymond-Mühle, sondern verringert auch die Auswirkungen von Staub und Lärm im Produktionsprozess. Außerdem wird die umweltfreundliche Produktion erreicht und das Problem der Umweltverschmutzung gelöst.

Wie wählt man zwischen Raymond-Mühle und Kugelmühle?

1. Die Raymond-Mühle ist im Mahlbereich besser als die Kugelmühle; die Raymond-Maschine ist nahezu für alle Materialien geeignet, für die die Kugelmühle verwendet wird. Mit höherem Durchsatz, geringerem Energieverbrauch und besserem Umweltschutz ist die Feinheit des Endprodukts ebenfalls besser als bei der Kugelmühle.

2. Die Raymond-Mühle benötigt im Vergleich zur Kugelmühle weniger Platz.

Was sind die wichtigen, aber anfälligen Teile der Raymond-Mühle?

1. Mahlrollen und Mahlringe. Wenn die Mahlrollen und Mahlringe der Mühle ernsthaft abgenutzt sind, hat dies bestimmte Auswirkungen auf die Produkte und die ungleichmäßige Feinheit der Endprodukte.

2. Schaufelstruktur. Wenn das Schaufelmesser der Mühle stark abgenutzt ist, kann es das Material nicht mehr abheben, was einen großen Einfluss auf die Effizienz der Mühle hat.

Wie löst man das Problem der Staubemission in der Raymond-Mühle?

Die Staubemission ist ein Problem des Staubabscheiders. Die traditionelle Raymond-Mühle hat durch Verbesserung der Leistung des Staubabscheiders höhere Umweltstandards erreicht.

Bitte füllen Sie das folgende Formular aus, und wir können alle Ihre Bedürfnisse, einschließlich Gerätee Auswahl, Schema-Design, technische Unterstützung und Kundendienst, erfüllen. Wir werden Sie so schnell wie möglich kontaktieren.