Dieses komplette System zur Herstellung von Bindemitteln wurde von SBM produziert. Mit den Einrichtungen konnte die Produktionslinie eine zentrale Steuerung, eine automatische Produktion und Fehlersuche während des Produktionsprozesses realisieren. Außerdem bot das Projekt eine einfache Bedienung, einfaches Lernen und Nutzung usw.

Material:Schwefelaluminat-Zementklinker, Portlandzement, Metakaolin, Kalk, Gips usw.

Eingangsgröße:<1mm

Feuchtigkeit:<5%

Anwendung:Ruthen-Pressen & Füllmaterial

| Rohmaterial | Anforderungen an Endprodukte | Haupter Eigenschaften | Erhärtungszeit (min) | Druckfestigkeit (MPa) | Ausdehnungsrate(%) | Verankerungskraft (KN) |

|---|---|---|---|---|---|---|

| Zement | 1250 Mesh D90% |

Zufriedenheit Messung Ergebnisse MT219-2002 |

Erstarrungszeit 3~4min |

0.5h >12~ 16 MPa |

0.5h≥ 0.1~0.18 | 0.5h ≥ 50~62 |

| Kalk | ||||||

| Endeinstellungen <7,5min |

1h >18~ 24 MPa |

|||||

| Gips | ||||||

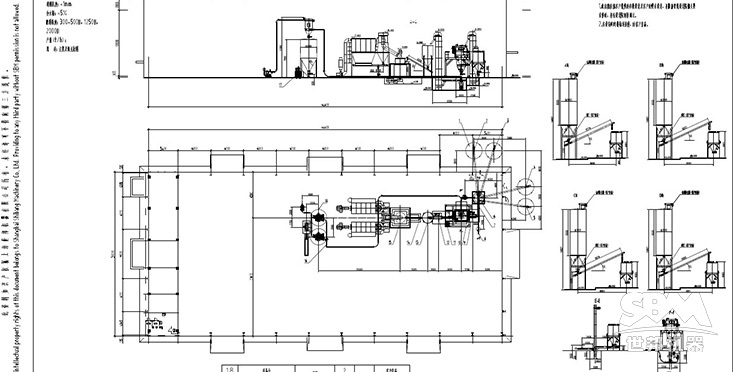

1、Kein Mahlen: Nach Durchlaufen des Wäge Systems werden die Rohstoffe des Verankerungsmaterials gewogen und proportioniert; dann werden die Materialien in das Nullschwerkraft-Rührsystem eingespeist, um gerührt zu werden; schließlich werden sie über das pneumatische Fördersystem in den Fertigprodukttank gesendet, um gelagert zu werden. Wenn die Fertigprodukte in Säcken verpackt sind, können sie für den Verkauf transportiert werden.

2、Materialmahlung: Die Rohstoffe werden über das Zuführeinrichtungssystem in das Wiegessystem gefüllt, um gewogen und dosiert zu werden, und dann werden sie im Schwerelosigkeitsrührsystem gerührt und gemischt. Danach gelangen die gemischten Materialien in das Mahlwerk, um gemahlen und klassifiziert zu werden. Schließlich werden die Materialien durch das pneumatische Fördersystem in den Fertigprodukttank geschickt, um gelagert und dann nach Bedarf in Säcke verpackt zu werden. Obwohl zwei Arten von Verarbeitungstechnologie benötigt werden, teilen sich die beiden Produktionsprozesse dieselbe Produktionslinie. Mit der hohen Systemintegration benötigt die Produktionslinie ziemlich wenig Platz und reduziert die Gesamtkapitalinvestition der Ausrüstung effizient.

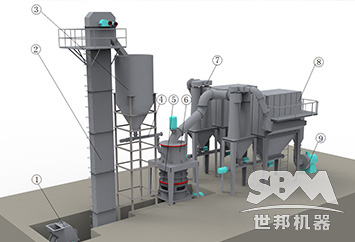

Anders als das Standarddesign wurde diese Produktionslinie gemäß den Anforderungen der Kunden verbessert. Die gesamte Produktionslinie bestand hauptsächlich aus der SCM1250 Ultrafine-Mühle (der Hauptausrüstung), einem Schneckenförderer, einer Pulverb verpackungsmaschine, einem pneumatischen Förderer und so weiter, die die Anforderungen der beiden Produktionsprozesse des Verankerungsagents erfüllten.

| Nr | Name | Modell | Anzahl |

|---|---|---|---|

| 1 | Schneckenförderer | LS315 | 2 |

| 2 | Waage | JLC | 1 |

| 3 | Schneckenförderer | LSY250 | 4 |

| 4 | Trichter | 60m³ | 4 |

| 5 | Fertigproduktlager | 2 | |

| 6 | Pulververpackungsmaschine | Sackverpackung | 1 |

| 7 | Pneumatischer Förderer | QL | 1 |

| 8 | Ultrafine-Mühle | SCM1250 | 1 |

| 9 | Spiralförderer | LS219 | 1 |

| 10 | Erz-Überlaufbehälter | SCM1250-1 | 1 |

| 11 | Bucket Elevator | TH300 | 2 |

| 12 | Materialmischsystem | WZ-6C | 1 |

| 13 | Spiralförderer | LS160 | 1 |

| Nr | Name | Modell | Anzahl |

|---|---|---|---|

| 1 | Motor der Mühle | Y355M2-6 | 1 |

| 2 | Klassifizierer | Y225S-4 | 1 |

| 3 | Aufzug | TH-300 | 1 |

| 4 | Motor des Aufzugs | Y100M-4 | 1 |

| 5 | Fördertisch | Carina-Gurtförderer | 1 |

| 6 | Bunker(Silo) | 10m³ | 1 |

| 7 | Ablade-Spiralförderer | LS219 | 2 |

| 8 | Ablassventil | ZJD-250 | 3 |

| 9 | Blasermotor | Y250M-2 | 1 |

| 10 | Hammerzerkleinerer | PC600×800 | 1 |

| 11 | Hammerzerkleinerermotor | YB2-280S-6 | 1 |

| 12 | Staubabscheider | LDMC250 | 1 |

| 13 | Luftkompressor | LG6.2/8 | 1 |

| 14 | Ultrafine-Mühle | SCM1250 | 1 |

Mit der Hilfe von PLC und visualisierter Bedienung ist der Automatisierungsgrad ziemlich hoch; Dank der SBM-Technologie ist die Schema-Konfiguration sehr vernünftig.

Rohstoffzufuhrsystem: Der separiert gelagerte Zement, Kalk und Gips sowie einige andere Rohstoffe des Verankerungsagents werden über das Zuführeinrichtungs-system in das Wiegessystem gefüllt.

Wiegesystem: Entsprechend dem festgelegten Verhältnis werden verschiedene Rohstoffe gewogen.

Rührsystem: Nach dem Wiegessystem werden die Materialien im Schwerelosigkeitsmischer gerührt und gemischt.

Mahlwerk: Die gemischten Materialien werden über einen Schneckenförderer in den Ultrafine-Pulvermühle gefüllt, um gemahlen und klassifiziert zu werden. Als Schlüsselprozess mahlt die SCM1250 Ultrafine-Mühle das Pulver, bis das Pulver so fein wie 1250 Maschen ist.

Förder-, Lager- und Verpackungssystem: Fertigprodukte werden durch den Pulsstaubabscheider gesammelt und durch das pneumatische Fördersystem in den Tank geschickt, im Verpackungssystem verpackt und transportiert.

SBM bot den professionellen Projektplan an, einschließlich des Arbeitsstandprogramms, der besten Maschinenkonfiguration und des Budgets usw. Was noch wichtiger ist, SBM akzeptiert maßgeschneiderte Anforderungen im Projektdesign.

Die gesamte Produktionslinie realisierte die zentrale Steuerung durch PLC, was die Anforderungen des Kunden perfekt erfüllt, wie hohe Effizienz, geringe Verschmutzung und geringe Arbeitsintensität.

SBM hat ein professionelles Installationsteam, das nicht nur den Kunden helfen kann, die Installationsarbeiten in kurzer Zeit gemäß ihren Anforderungen abzuschließen, sondern auch bei der Schulung der Bediener unterstützt.

Nach der Installation und Inbetriebnahme wird die Sicherheitsabteilung von SBM für die Nachbetreuungsdienstleistungen verantwortlich sein, einschließlich der Lieferung von Ersatzteilen, Wartung und Upgrade sowie der Wiederbegehung des Arbeitsortes usw.

Die Hauptausrüstung bei der Produktion von Ankerharzen ist der SCM1250 Ultrafine Mill ---- eine hocheffiziente, aber kostengünstige Maschine, die durch die Verbindung von Mühlenproduktionserfahrung und Vorteilen der inländischen und ausländischen Mühlenherstellung entwickelt wurde.

Neu gestaltete Mahlwalze, Mahlring und Mahlkurve können die Mahleffizienz fördern. Unter den Bedingungen der gleichen Feinheit und Leistung ist die Kapazität dieser Mühle 40 % höher als die der Sprühtrocknungs- und Rührmühlen und mehr als doppelt so hoch wie die der Kugelmühle; während der Verbrauch des Systems nur 30 % des der Sprühtrocknungsmühle beträgt.

Sowohl ein Einzelkopf-Pulverseparator als auch mehrere Köpfe-Pulverseparator sind optional. Da die Drehzahl jedes Rotors des Mehrkopfpulverseparators einstellbar ist, können die Fertigprodukte direkt gesammelt werden, ohne weitere Siebung, und es gibt kein minderwertiges Material. Unter den Endprodukten können Pulver, die kleiner als 2μm sind, 70 % erreichen.

Die Verwendung von Pulsstaubabsaugern, Schalldämpfern und schalldichten Räumen kann Staub entfernen und Lärm reduzieren, was vollständig den nationalen Standards entspricht.

Die Mahlwalze und der -ring werden aus speziellen Materialien geschmiedet. Infolgedessen beträgt die Lebensdauer 2-3 Mal länger als die von Prallbrechern und Turbo-Mühlen unter den gleichen Bedingungen. Und sie können 2-5 Jahre verwendet werden, wenn sie zur Mahlen von Calciumcarbonat und Calcit eingesetzt werden.

„Nach den Standortbesichtigungen und Tests haben die Ingenieure von SBM uns ein recht perfektes Design angeboten. Schließlich akzeptieren wir ihr Design, wobei wir den SCM1250 als Hauptequipment verwenden. Jetzt läuft die Ausrüstung gut, und die hohe Kapazität, Qualität und Stabilität sind genau das, was wir brauchen. Die Produkte von SBM verdienen den Ruhm, den sie genießen.“

Als neuer Unterstützungsansatz für den Kohlenbergbau wird die Felsverankerung bereits weitgehend in der großflächigen Bergbauproduktion eingesetzt. Die Anwendungsquote des Felsverankerungssystems beträgt bis zu 85 % und zeigt bereits seine starke Vitalität und Vorteile, wodurch es zum Haupttrend in der Technologie der Straßenstützung wird. Als Hauptbestandteil der Felsverankerung steigt die Nachfrage nach Ankerharzen schnell, insbesondere nach dem Zementankerharz und dem Harzankerharz.

Tatsächlich ist der Cement Ankerungsagent eine Art schnell härtender Zement. Es gibt zwei Möglichkeiten, ihn herzustellen: Die eine besteht darin, hochstandardisierten Portlandzement mit unterschiedlichen Anteilen von Beschleuniger, Frühfestigungsagent und Quellmittel zu mischen; die andere ist das Mischen aller Rohstoffe, das Brennen und schließlich das Mahlen zu feinem Pulver. Die Qualitätsindikatoren sollten MT210-2002 folgen.

Harz Ankerungsagent ist eine Art röhrenförmiges Bindematerial, das aus speziell entwickeltem ungesättigtem Polyesterharz der Kapselharze und Marmorpulver, Beschleuniger und Zubehör hergestellt wird.

Die Ankerungsagenten werden normalerweise als Felsbolzenmaterialien in Kohlengruben, Kohlestraßen, Tunneln, Kulvertmentalgruben, Schuttböschung und anderen unterirdischen Bauwerken verwendet.