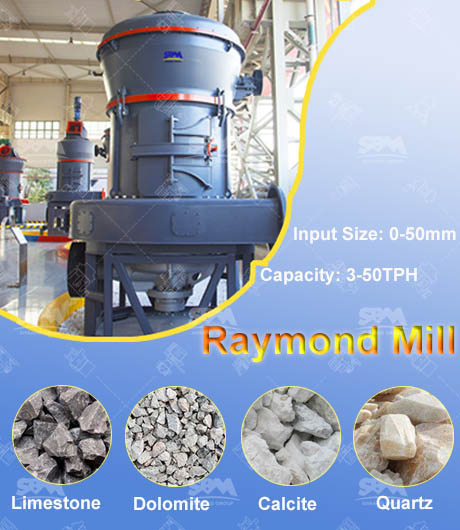

L'usine Raymond est une machine de broyage, adaptée à la préparation de différents types de poudre minérale et de poudre de charbon.

Matériaux :Barite, calcite, feldspath potassique, talc, marbre,

calcaire, dolomie, fluorite, chaux, argile activée, charbon actif, bentonite,

kaolin, ciment, roche phosphatée, gypse, etc.

Applications :Métallurgie, ingénierie chimique, matériaux de construction,

exploitation minière, pharmacie, cosmétiques et d'autres domaines

➤Dureté de Moh inférieure au grade 7

➤Humidité inférieure à 8%

➤Non combustible et non explosif

➤Taille d'alimentation variant de 40 à 400 mailles

En 1906, C.V. Grueber a fondé une usine de machines dans les banlieues sud de Berlin. En utilisant ses brevets obtenus aux États-Unis, il a produit le premier moulin Maxecon et l'a utilisé comme équipement de broyage de charbon pour la centrale MOABIT. La puissance de broyage peut atteindre 5TPH. Au cours des quelques années suivantes, près de 600 unités ont été vendues et utilisées dans différentes industries. Pendant la même période, BEWAG a prévu de développer un moulin à charbon avec une production plus élevée. Après qu'E.C. Loesche ait pris le contrôle et dirigé l'Usine de Machines C.V. Grueber, il a décidé d'acheter le moulin à rouleaux à anneau centrifuge Raymond breveté aux États-Unis pour produire la première génération du système d'Usine Raymond.

Cependant, les pratiques ont prouvé que la finesse des produits finis produits par les usines Raymond était insatisfaisante. En général, la finesse était d'environ 400 mailles, avec très peu de matériaux atteignant une finesse de 1000 mailles, ce qui ne répondait pas aux exigences du développement raffiné. Ce type d'usine Raymond n'était adapté qu'aux matériaux de charbon ayant des caractéristiques de douceur, faible cendre et bonne propriété de broyage, car la force de broyage (force centrifuge) du moulin à charbon Raymond était limitée par le diamètre et la vitesse de rotation des rouleaux de broyage à l'époque. Cependant, le charbon allemand se caractérisait par sa dureté et sa haute teneur en cendres, ce qui nécessitait une puissance de broyage plus élevée. Par conséquent, le moulin Raymond de cette structure n'était pas répandu en Allemagne car il était difficile de répondre aux exigences de broyage. Mais il était surprenant que ce type de moulin Raymond soit justement adapté à la qualité du charbon aux États-Unis ; il ne fait aucun doute que le moulin Raymond a été largement promu et appliqué aux États-Unis.

En 1925, E.C. Loesche a résumé les caractéristiques d'utilisation et les inconvénients de la première génération de moulin à charbon Raymond et a décidé d'améliorer davantage la structure du moulin Raymond. Il a développé un moulin dont le principe de broyage est opposé à celui du premier, qui a été appelé moulin Raymond amélioré.

La ventilation de ce système de moulin Raymond amélioré dispose de deux modes : pression positive et soufflage à pression négative. Le brevet de ce type de moulin Raymond a rapidement été acquis par Combustion Engineering (une entreprise américaine).

Les moulins Raymond améliorés avaient encore des problèmes avec leurs rouleaux jusqu'à présent. Bien que le diamètre des rouleaux ait légèrement augmenté, cela ne fonctionnait pas très bien.

Plus tard, Combustion Engineering a développé une nouvelle génération de moulin Raymond au sol, qui a été nommé moulin VR.

La structure de ce moulin Raymond était similaire à de nombreux aspects de celle du moulin Loesche actuel. Cependant, il différait du moulin Loesche par ses rouleaux de broyage cylindriques et sa table de broyage avec une surface inclinée à 15 degrés. Le rouleau de broyage était équipé d'un dispositif de déploiement pour l'inspection et l'entretien. Il était également équipé d'un dispositif de protection pour éviter tout contact métallique entre le rouleau de broyage et la table de broyage. De plus, le rouleau de broyage peut être soulevé à l'avance avant le démarrage du moulin, ce qui peut réduire le couple d'entraînement.

Les moulins Raymond étaient généralement utilisés pour produire du charbon pulverisé aux États-Unis. La finesse du produit fini varie entre 250 et 325 mesh (la finesse et la production peuvent être ajustées lors de l'opération).

Depuis que le moulin Raymond a été breveté, il y a plus de cinquante ans. Avec des années de développement et d'amélioration, de plus en plus de types et de modèles de moulin Raymond ont été développés avec des performances stables, une forte adaptabilité et un rapport performance-coût efficace.

SBM a lancé trois séries de mise à niveau de moulins Raymond, le moulin à rouleaux pendulaires MB5X, le moulin de broyage européen MTW et le moulin de broyage à vitesse moyenne MTM respectivement. Comparés à la première génération de moulins Raymond, ces trois types de moulins de broyage sont plus efficaces en énergie et respectueux de l'environnement, disposent de systèmes de contrôle automatique plus sophistiqués et peuvent aider les utilisateurs à se diriger vers un développement raffiné et à grande échelle.

Selon l'accumulation et les analyses expérimentales des données de test sur site pendant plus de trente ans, SBM, un fabricant chinois de moulins de broyage, a recherché et développé le moulin de broyage suspendu de cinquième génération – le moulin MB5X. Tous les produits minéraux fragiles non combustibles et non explosifs dont la dureté de Moh se situe en dessous de la classe 7 et la teneur en eau en dessous de 6 % peuvent être broyés par ce moulin de broyage.

Le moulin à broyer européen MTW est conçu de manière innovante grâce à une recherche approfondie sur les moulins à broyage et à l'expérience de développement. Il absorbe la dernière technologie et le concept de broyage en poudre européens, et combine les suggestions de 9158 clients sur les moulins à broyage. Ce moulin satisfait parfaitement les besoins de production des clients en poudre fine de 200 à 33 μm (80 à 425 Mesh).

Le moulin à broyage à vitesse moyenne MTM est un outil de premier plan mondial pour le broyage en poudre. Le moulin MTM absorbe la technologie de fraisage de poudre industrielle de premier ordre mondial et organise des experts techniques et des ingénieurs associés pour une conception, des tests et des améliorations élaborées.

Comme nous le savons tous, le moulin Raymond est principalement utilisé pour le traitement des minerais non métalliques (le charbon est inclus) et de nombreux produits manufacturés contiennent une certaine quantité d'humidité libre. De nos jours, des titres comme "le moulin Raymond peut-il traiter le kaolin" et "le moulin Raymond peut-il traiter la celatom" apparaissent sur Internet. Le moulin Raymond est progressivement utilisé dans différents domaines.

Dans l'industrie de la fabrication de papier, la celatom est, après traitement par le moulin Raymond, généralement utilisée comme additive lors de la fabrication de papier à cigarettes, de papier filtre, de papier déodorant, de papier d'emballage, de papier décoratif, ce qui peut réduire la quantité de matière première et augmenter les caractéristiques du papier.

Dans l'industrie métallurgique, le moulin Raymond peut être vu dans des domaines tels que la métallurgie des poudres, le mélange mécanique, le traitement des matières premières métallurgiques, l'utilisation des scories métallurgiques, le sable et la pierre de type fonderie, les matériaux super durs et les lubrifiants solides, etc.

Dans l'industrie des matériaux de construction, les parties importantes du moulin Raymond sont fabriquées en acier de haute qualité, et les pièces résistantes à l'usure sont faites de matériaux résistants à l'usure de haute performance, ce qui garantit un fonctionnement fiable dans le recyclage des déchets de construction.

Dans l'industrie chimique, le moulin Raymond est utilisé pour traiter la poudre de gypse, la poudre de talc, le dioxyde de titane, la poudre d'os, la poudre de coquille, la poudre de noir de carbone, la poudre de charbon, divers types de poudre de caoutchouc, d'alumine et d'autres poudres chimiques.

De plus, le moulin Raymond est applicable pour les petites et moyennes usines. Le moulin Raymond est le plus efficace pour traiter des matériaux ayant une dureté de 5 ou moins sur l'échelle de Mohs. Il existe quelques limitations, mais les plus pratiques sont les matériaux souples à moyennement durs.

Le broyeur Raymond est composé de dispositifs importants tels que le dispositif de broyage, le classificateur, le réducteur, le balancier étoile et l'ensemble de rouleaux de broyage, ainsi que d'autres pièces résistantes à l'usure.

Le dispositif de broyage : un appareil équipé de rouleaux de broyage professionnels et d'anneaux de broyage. Le processus de broyage est principalement réalisé dans le dispositif de broyage ; la poudre fine écrasée s'échappe avec le flux d'air de classification et est classée de manière raisonnable par le classificateur.

Le réducteur : un mécanisme de transmission de puissance qui utilise le convertisseur de vitesse des engrenages pour diminuer le nombre de rotations du moteur et ainsi obtenir un couple plus important.

Le balancier étoile : lorsque le broyeur fonctionne, le dispositif est entraîné par l'arbre principal et réalise la rotation du rouleau de broyage et de l'anneau de broyage.

L'ensemble de rouleaux de broyage : un ensemble de dispositifs suspendu au balancier étoile, c'est également le dispositif central de la machine à Raymond et la partie la plus sujette aux pannes qui nécessite une attention particulière pour un ravitaillement en temps voulu.

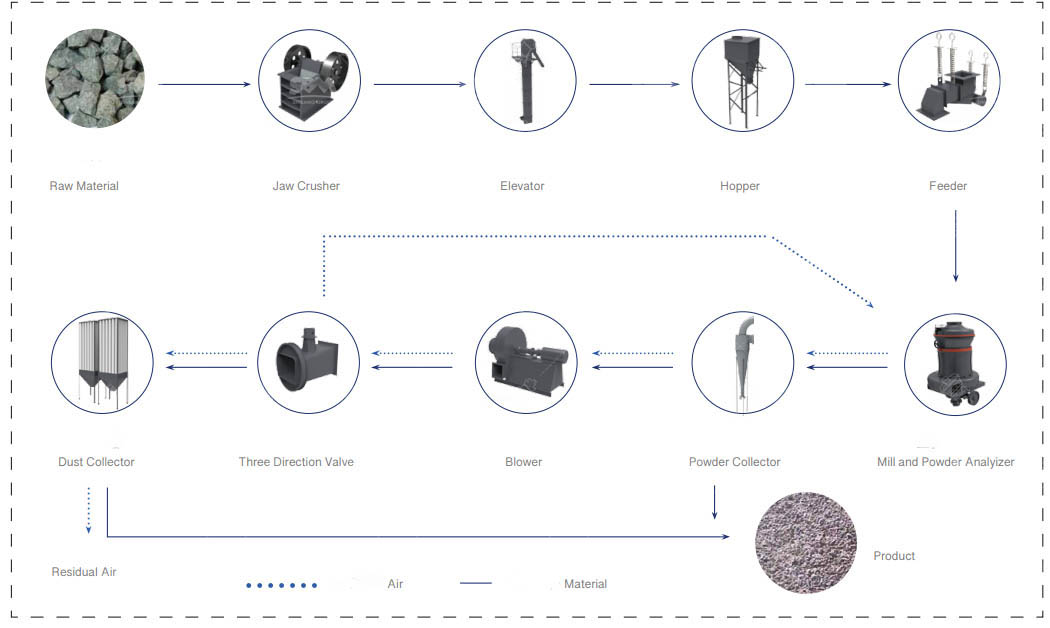

Après que les broyeurs à mâchoires aient brisé des matériaux volumineux en plus petits morceaux, des élévateurs envoient les matériaux vers la trémie. Ensuite, des alimentateurs vibrants électromagnétiques envoient les matériaux brisés de manière uniforme et quantitative dans la chambre de broyage du broyeur Raymond.

Après broyage, les matériaux sont emportés par le flux d'air vers le concentrateur de poudre pour être classés. Sous l'action de l'impulseur du sélecteur de poudre, les matériaux qui ne répondent pas à la finesse sont renvoyés dans la chambre de broyage pour un nouveau broyage, tandis que les poudres qualifiées sont collectées par le collecteur de poudre cyclonique et évacuées par le bas comme produits finis. Ensuite, le flux d'air s'engouffre dans le ventilateur à travers le conduit de retour d'air au sommet du collecteur de poudre cyclonique. Ce système adopte un circuit fermé et fonctionne sous pression positive et négative.

Comme les matériaux contiennent une certaine teneur en humidité, la chaleur générée pendant le broyage peut entraîner l'évaporation de l'air ou un gonflement dans la chambre de broyage, ce qui fait que le volume de flux d'air augmente considérablement. De plus, si le port d'alimentation et les joints des pipelines ne sont pas correctement scellés, l'air extérieur peut pénétrer dans le broyeur et provoquer un déséquilibre du flux d'air. Ainsi, SBM installe des vannes d'échappement à la sortie d'air du ventilateur pour induire l'air redondant dans le filtre à sac. Après purification, l'air redondant est évacué. Cet aménagement peut à la fois atteindre l'équilibre du flux d'air et assurer une production écologique.

Le broyeur est un type d'équipement de broyage ultra-fin à haute efficacité, parmi lesquels le broyeur Raymond devrait être le représentant. Une fois la machine mise en marche, l'alimentation et le déchargement continu seront sans souci, la finesse étant contrôlée par le ventilateur et l'analyseur. Il n'a pas besoin de tamis, ce qui est l'avantage qui empêche parfaitement l'équipement de se boucher.

La technique du moulin Raymond combine le séchage et la pulvérisation dans le moulin à rouleaux, ce qui peut éliminer l'équipement de séchage indépendant, réduisant ainsi l'investissement en capital, le temps de traitement et la manutention. En tant qu'équipement représentatif et important pour le traitement profond des minéraux non métalliques, le moulin Raymond est particulièrement économe en énergie et respectueux de l'environnement.

Le dispositif de transmission principal adopte une boîte de vitesses scellée et une poulie, assurant une transmission stable et fiable.

De l'acier de haute qualité importé est utilisé pour les pièces importantes. Des matériaux résistants à l'usure de haute performance sont utilisés pour les pièces de broyage.

Un moulin Raymond occupe une petite surface et peut préparer la poudre efficacement, la finesse du produit fini étant uniforme et le taux de filtrage pouvant atteindre 99 % ;

L'introduction de la technologie de contrôle centralisé étrangère dans le système électrique peut réaliser l'opération sans personne dans l'atelier et rendre la maintenance simple et pratique.

Le concasseur à mâchoires est un grand concasseur installé et reçoit des tests à vide dans l'atelier du fabricant. Cependant, il est démonté en composants pour le transport.

Bien s'occuper de la maintenance quotidienne du moulin Raymond.

Le bon fonctionnement du moulin Raymond est indispensable. Un fonctionnement incorrect peut endommager le moulin Raymond et raccourcir sa durée de vie, ce qui peut entraîner des pertes économiques considérables en raison d'un arrêt prolongé.

Contrôlez la norme d'alimentation du moulin Raymond.

Le lien de production du moulin Raymond est généralement l'alimentation - le broyage - le classement - la collecte de poudre. Et le classement et la collecte de poudre constituent le lien central. Cependant, en raison de la lame étroite et du grand diamètre de l'impulseur, l'écart entre les lames devient trop large, le moulin traditionnel présentera généralement une faible vitesse, une vitesse linéaire interne et externe inégale, un mauvais design d'étanchéité, des fuites de cendres, entraînant une mauvaise efficacité de classification, plus de fuites de grandes particules, etc. De plus, le système de collecte de poudre du moulin Raymond traditionnel peut facilement provoquer des déversements de poussière, ce qui affecte la qualité du processus et entraîne du gaspillage.

Le moulin Raymond amélioré a été optimisé en R&D, conception et finition, en particulier dans les composants importants du moulin Raymond. Plus de matériaux composites sont utilisés avec un traitement épaissi, garantissant une résistance à la pression, une résistance à la corrosion et une ténacité accrues. Il améliore non seulement la performance de production et la qualité du moulin Raymond, mais réduit également l'impact de la poussière et du bruit dans le processus de production, et plus important encore, il permet une production respectueuse de l'environnement et résout le problème de la pollution environnementale.

Comment choisir entre le moulin Raymond et le moulin à billes ?

1. Le moulin Raymond est meilleur que le moulin à billes en ce qui concerne sa plage de broyage, la machine Raymond est presque applicable pour tous les matériaux pour lesquels le moulin à billes est prévu. Avec une production plus élevée, une consommation d'énergie plus faible et une meilleure protection de l'environnement, la finesse du produit fini est également meilleure que celle du moulin à billes.

2. Le moulin Raymond occupe moins d'espace par rapport au moulin à billes.

Quels sont les éléments importants mais vulnérables du moulin Raymond ?

1. Les rouleaux de broyage et les anneaux de broyage. Une fois que les rouleaux de broyage et les anneaux de broyage du moulin sont gravement usés, cela aura un certain impact sur les produits et l'uniformité de la finesse des produits finis.

2. La structure de la pelle. Lorsque la lame de la pelle du moulin est gravement usée, elle ne pourra pas ramasser le matériau, ce qui aura un grand impact sur l'efficacité du moulin.

Comment résoudre le problème des émissions de poussière dans le moulin Raymond ?

Les émissions de poussière sont un problème lié au collecteur de poussière. Le moulin Raymond traditionnel a atteint des normes de protection de l'environnement plus élevées en améliorant les performances du collecteur de poussière.

Veuillez remplir le formulaire ci-dessous, et nous pourrons satisfaire l'un de vos besoins y compris la sélection d'équipements, la conception de schémas, le support technique et le service après-vente. Nous vous contacterons dès que possible.