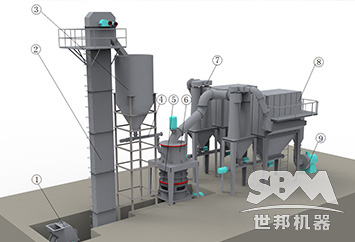

Ce système complet de production d'agent d'ancrage a été produit par SBM. Avec les installations, la ligne de production a pu réaliser un contrôle centralisé, une production automatique et un dépannage pendant le processus de production. De plus, le projet se vantait d'une manipulation facile, d'un apprentissage et d'une utilisation simples, etc.

Matériel :Clinker de ciment sulfo-alumine, ciment Portland, métakaolin, chaux, gypse, etc.

Taille d'entrée :<1mm

Humidité :<5%

Application :Coulage à glissement et matériel de remplissage

| Matière première | Exigences des produits finis | Propriétés principales | Temps de prise (min) | Résistance à la compression (MPa) | Taux d'expansion(%) | Force d'ancrage (KN) |

|---|---|---|---|---|---|---|

| Ciment | 1250mailles D90% |

Satisfaire mesurer les résultats MT219-2002 |

Prise initiale 3~4min |

0.5h >12~ 16 MPa |

0.5h≥ 0.1~0.18 | 0.5h ≥ 50~62 |

| Chaux | ||||||

| Prise finale <7.5min |

1h >18~ 24 MPa |

|||||

| Gypse | ||||||

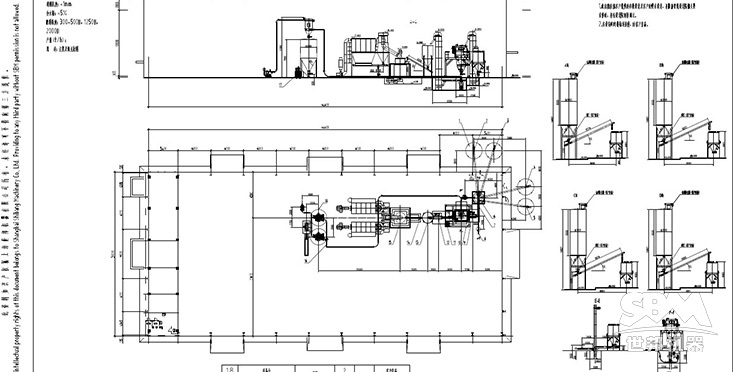

1. Pas de broyage : Après être passé par le système de pesage, les matières premières de l'agent d'ancrage sont pesées et proportionnées ; ensuite, les matériaux sont alimentés dans le système de mélange à gravité zéro pour être mélangés ; enfin, ils sont envoyés par le système de transport pneumatique au réservoir de produit fini pour être stockés. Lorsque les produits finis sont emballés dans des sacs, ils peuvent être transportés pour la vente.

2、Moulage de Matériaux : Les matières premières sont alimentées au système de pesage par l'équipement d'alimentation pour être pesées et proportionnées, puis elles sont remuées et mélangées dans le système de mélange en apesanteur. Après cela, les matériaux mélangés entrent dans le système de broyage pour être broyés et classés. Enfin, les matériaux sont envoyés par le système de transport pneumatique au réservoir de produit fini pour être stockés et ensuite emballés dans des sacs selon les exigences. Bien qu'il nécessite deux types de technologies de traitement, les deux ensembles de processus de production partagent la même ligne de production. Grâce à l'intégration de système de haut niveau, la ligne de production occupe très peu d'espace et réduit efficacement l'investissement total en équipements.

Différent du design standard, cette ligne de production a été améliorée selon les exigences des clients. L'ensemble de la ligne de production contenait principalement le moulin ultrafin SCM1250 (l'équipement principal), le convoyeur à vis, la machine à emballer la poudre, le convoyeur pneumatique, etc., qui répondaient aux exigences des deux ensembles de processus de production de l'agent d'ancrage.

| Non | Nom | Modèle | Qté |

|---|---|---|---|

| 1 | Convoyeur à vis | LS315 | 2 |

| 2 | Balance | JLC | 1 |

| 3 | Convoyeur à vis | LSY250 | 4 |

| 4 | Trémie | 60m³ | 4 |

| 5 | entrepôt de produit fini | 2 | |

| 6 | machine à emballer la poudre | emballage de sacs | 1 |

| 7 | convoyeur pneumatique | QL | 1 |

| 8 | moulin ultrafin | SCM1250 | 1 |

| 9 | convoyeur à vis | LS219 | 1 |

| 10 | trémie d'apsorption | SCM1250-1 | 1 |

| 11 | élévateur à godets | TH300 | 2 |

| 12 | système de mélange des matériaux | WZ-6C | 1 |

| 13 | convoyeur à vis | LS160 | 1 |

| Non | Nom | Modèle | Qté |

|---|---|---|---|

| 1 | moteur du moulin | Y355M2-6 | 1 |

| 2 | classificateur | Y225S-4 | 1 |

| 3 | élévateur | TH-300 | 1 |

| 4 | moteur de l'élévateur | Y100M-4 | 1 |

| 5 | Alimentateur | Convoyeur à bande Carina | 1 |

| 6 | Trémie (Silo) | 10m³ | 1 |

| 7 | Convoyeur à vis de déchargement | LS219 | 2 |

| 8 | Soupape de déchargement | ZJD-250 | 3 |

| 9 | Moteur de souffleur | Y250M-2 | 1 |

| 10 | Broyeur à Marteaux | PC600×800 | 1 |

| 11 | Moteur du Broyeur à Marteaux | YB2-280S-6 | 1 |

| 12 | Collecteur de poussière | LDMC250 | 1 |

| 13 | Compresseur d'air | LG6.2/8 | 1 |

| 14 | Moulin ultrafin | SCM1250 | 1 |

Avec l'aide de PLC et de fonctionnement visualisé, le degré d'automatisation est assez élevé ; Bénéficiant de la technologie SBM, la configuration du schéma est très raisonnable.

Système d'alimentation en matières premières : Le ciment, la chaux et le plâtre séparés stockés et quelques autres matières premières de l'agent d'ancrage sont alimentés au système de pesage par l'équipement d'alimentation.

Système de pesage : Selon le ratio défini, différentes matières premières sont pesées.

Système de mélange : Après le système de pesage, les matériaux sont remués et mélangés dans le mélangeur en apesanteur.

Système de broyage : Les matériaux mélangés sont alimentés dans le broyeur à poudre ultrafin par l'alimentateur à vis pour être broyés et classés. En tant que processus clé, le moulin ultrafin SCM1250 broie la poudre jusqu'à ce que la poudre soit aussi fine que 1250 mesh.

Système de transport, de stockage et d'emballage : Les produits finis sont collectés par un collecteur de poussière à impulsion et envoyés au réservoir par le système de transport pneumatique, emballés par le système d'emballage et transportés.

SBM a proposé le plan de projet professionnel, y compris le programme de site de travail, la meilleure configuration de machine et le budget, etc. De plus, SBM accepte les exigences personnalisées dans la conception de projet.

La ligne de production entière a réalisé un contrôle centralisé par PLC, répondant parfaitement aux exigences du client, telles que haute efficacité, faible pollution et faible intensité de travail.

SBM dispose d'une équipe d'ingénieurs d'installation professionnels qui peuvent non seulement aider les clients à terminer les travaux d'installation selon leurs exigences dans un court laps de temps, mais aussi former les opérateurs.

Après l'installation et la mise en service, le département de sécurité des clients de SBM sera responsable des services après-vente, y compris la fourniture de pièces de rechange, la maintenance et la mise à niveau, et la revisite du site de travail, etc.

L'équipement principal dans la production d'agent d'ancrage est le SCM1250 Moulin ultrafin ---- une machine à haute efficacité mais à faible coût développée en combinant l'expérience de production de moulin et les avantages de la fabrication de moulin nationale et internationale.

Le rouleau de broyage, l'anneau de broyage et la courbe de broyage récemment conçus peuvent promouvoir l'efficacité de broyage. Dans la condition de la même finesse et de la même puissance, la capacité de ce moulin est supérieure de 40 % à celle du moulin à jet et du broyeur à agitation, et plus de deux fois celle du moulin à billes ; alors que la consommation du système est seulement de 30 % de celle du moulin à jet.

Le séparateur de poudre à tête unique et le séparateur de poudre à plusieurs têtes sont optionnels. Parce que la vitesse de chaque rotor du séparateur de poudre à plusieurs têtes est réglable, les produits finis peuvent être collectés directement, sans tri supplémentaire, et il n'y a pas de matériau de qualité inférieure. Parmi les produits finaux, les poudres inférieures à 2μm peuvent atteindre 70 %.

L'utilisation d'un collecteur de poussière à pulser, d'un silencieux et d'une salle insonorisée peut éliminer la poussière et réduire le bruit, ce qui est totalement conforme aux normes nationales.

Le rouleau de broyage et l'anneau sont forgés à partir de matériaux spéciaux. En conséquence, la durée de vie est de 2 à 3 fois plus longue que celle du concasseur à impact et du concasseur turbo dans les mêmes conditions. Et ils peuvent être utilisés pendant 2 à 5 ans lorsqu'ils sont utilisés pour broyer du carbonate de calcium et de la calcite.

“Après les visites de site et les tests, les ingénieurs de SBM nous offrent un design assez parfait. Enfin, nous acceptons leur conception, utilisant le SCM1250 comme équipement principal. Maintenant, l'équipement fonctionne bien, et la haute capacité, la qualité et la stabilité sont exactement ce dont nous avons besoin. Les produits SBM méritent vraiment la réputation qu'ils ont.”

En tant qu'approche de soutien de nouvelle génération pour les mines de charbon, le boulonnage de roche a été largement utilisé dans la production minière à grande échelle. Le taux d'application du système de boulonnage de roche atteint 85 % et il montre déjà sa forte vitalité et ses avantages, devenant la principale tendance dans la technologie de soutien des routes. En tant que partie principale du boulonnage de roche, la demande d'agent d'ancrage augmente rapidement, en particulier l'agent d'ancrage en ciment et l'agent d'ancrage en résine.

En fait, l'agent d'ancrage en ciment est un type de ciment à prise rapide. Il existe deux façons de le produire, l'une consiste à mélanger du ciment Portland de haute qualité avec différentes proportions d'agent accélérateur, d'agent de résistance précoce et d'agent de gonflement ; l'autre consiste à mélanger tous les matières premières, à les calciner et à les moudre enfin en fine poudre. Les indicateurs de qualité doivent respecter MT210-2002.

L'agent d'ancrage en résine est un type de matériau de plâtre liant tubulaire, produit à partir de résine polyester insaturée à usage spécial de résine en capsule et de poudre de marbre, d'accélérateur et d'accessoires

Les agents d'ancrage sont généralement utilisés comme matériaux de soutènement rocheux dans les mines de charbon, les routes de charbon, les tunnels, les mines à ciel ouvert, les remblais de débris et d'autres constructions souterraines.