- Követés

Kövesd az SBM-t

Kövesd az SBM-t - Nyelv Kiválasztása ∨

Az ankerelő ügynök gyártási rendszere, amelyet az SBM állított elő, lehetővé tette a központosított irányítást, az automatikus gyártást és a hibakeresést a gyártási folyamat során. Ezenkívül a projekt könnyű működtetést, könnyű tanulást és használatot is biztosított.

Anyag:Kén-aluminát cement klinker, Portland cement, Metakaolin, oltomány, gipsz, stb.

Bemeneti méret:<1mm

Páratartalom:<5%

Alkalmazás:Slip-casting & töltőanyag

| Nyersanyag | Késztermék követelmények | Fő tulajdonságok | Keményedési idő (p perc) | Nyomószilárdság (MPa) | Terjedési arány(%) | Ragasztási erő (kN) |

|---|---|---|---|---|---|---|

| Cement | 1250 rács D90% |

Elégedettség méréseredmények MT219-2002 |

Kezdeti beállás 3~4 perc |

0,5 óra >12~ 16 MPa |

0,5 óra ≥ 0.1~0.18 | 0,5 óra ≥ 50~62 |

| Oltomány | ||||||

| Későbbi beállás <7. 5 perc |

1 óra >18~ 24 MPa |

|||||

| Gipsz | ||||||

1、Nincs őrlés: Miután áthalad a mérőrendszeren, a ragasztóanyag nyersanyagai meghatározásra és arányosításra kerülnek; ezután az anyagokat a nulla gravitációs keverőrendszerbe táplálják, ahol összekeverik; végül a pneumatikus szállítórendszeren keresztül a késztermék tartályba küldik tárolásra. Amikor a késztermékek zsákokba vannak csomagolva, értékesítésre alkalmasak lesznek.

2、Anyag őrlése: A nyersanyagot a tápláló berendezésen keresztül a mérőrendszerbe táplálják, ahol meghatározzák és arányosítják, majd összekeverik és keverik a nulla gravitációs keverőrendszerben. Ezt követően az összekevert anyagok belépnek az őrlő rendszerbe, ahol őrlésre és osztályozásra kerülnek. Végül az anyagokat a pneumatikus szállítórendszeren keresztül a késztermék tartályba küldik tárolásra, majd a követelményeknek megfelelően zsákokba csomagolják. Bár kétféle feldolgozási technológiára van szükség, a két gyártási folyamat ugyanazt a gyártósort osztja meg. A magas szintű rendszerintegrációnak köszönhetően a gyártósor viszonylag kis területet foglal el, és hatékonyan csökkenti a berendezések összberuházását.

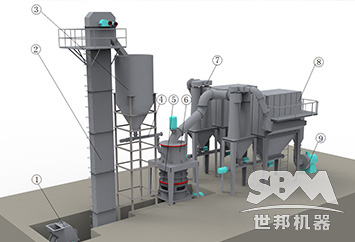

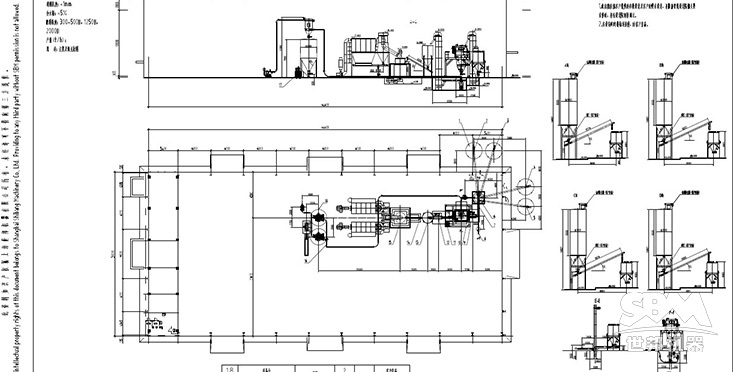

A standard tervezéstől eltérően ezt a gyártósort a vásárlói igények szerint módosították. Az egész gyártósor főként az SCM1250 ultrafinom őrlőt (a fő berendezés), csavaros szállítót, porcsomagoló gépet, pneumatikus szállítót stb. tartalmazta, amelyek megfeleltek a ragasztóanyagok két gyártási folyamatának követelményeinek.

| Szám | Név | Modell | Mennyiség |

|---|---|---|---|

| 1 | Csavaros szállító | LS315 | 2 |

| 2 | Mérleg | JLC | 1 |

| 3 | Csavaros szállító | LSY250 | 4 |

| 4 | Öntartály | 60m³ | 4 |

| 5 | Késztermék tároló | 2 | |

| 6 | Porcsomagoló gép | Zsákos csomagolás | 1 |

| 7 | Pneumatikus szállító | QL | 1 |

| 8 | Ultrafinom őrlő | SCM1250 | 1 |

| 9 | Csavaros szállító | LS219 | 1 |

| 10 | Nyersanyag tároló | SCM1250-1 | 1 |

| 11 | Kotróemelő | TH300 | 2 |

| 12 | Anyagkeverő rendszer | WZ-6C | 1 |

| 13 | Csavaros szállító | LS160 | 1 |

| Szám | Név | Modell | Mennyiség |

|---|---|---|---|

| 1 | A malom motorja | Y355M2-6 | 1 |

| 2 | Klasszifikáló | Y225S-4 | 1 |

| 3 | Emelő | TH-300 | 1 |

| 4 | Az emelő motorja | Y100M-4 | 1 |

| 5 | Tápláló | Carina Szalagszállító | 1 |

| 6 | Bunker (Silo) | 10m³ | 1 |

| 7 | Kibocsátó Csiga Szállító | LS219 | 2 |

| 8 | Kibocsátó Szelep | ZJD-250 | 3 |

| 9 | Fúvó Motor | Y250M-2 | 1 |

| 10 | Kalapácsos Kőzetzúzó | PC600×800 | 1 |

| 11 | Kalapácsos Kőzetzúzó Motor | YB2-280S-6 | 1 |

| 12 | Porszívó | LDMC250 | 1 |

| 13 | Légcompresszor | LG6.2/8 | 1 |

| 14 | Ultrafinomalom | SCM1250 | 1 |

A PLC és a vizualizált működés segítségével az automatizálás foka meglehetősen magas; Az SBM technológiájának köszönhetően a rendszer konfigurációja nagyon ésszerű.

Nyersanyag-ellátó rendszer: A tárolt cement, mész és gipsz, valamint más nyersanyagok, amelyeket az alapanyag-aggregátorhoz használnak, az adagoló berendezésen keresztül jutnak az adagoló rendszerbe.

Adagoló rendszer: A beállított arány szerint a különböző nyersanyagokat lemérik.

Keverő rendszer: Az adagoló rendszer után az anyagokat egy nulla-gravitációs keverőben keverik és keverik.

Őrlő rendszer: A kevert anyagokat egy ultrafinom porőrlőbe táplálják csigaszállítón keresztül, ahol őrlés és osztályozás történik. Kulcsfontosságú folyamatként az SCM1250 ultrafinom malom őrli a port, amíg az 1250-es finomságúra nem válik.

Szállító, tároló és csomagoló rendszer: A késztermékeket pulzusos porgyűjtő gyűjti össze, és a pneumatikus szállító rendszer küldi a tartályba, csomagoló rendszer csomagolja be és szállítja.

Az SBM professzionális projekttervet kínál, beleértve a munkaterület programját, a legjobb gépkonfigurációt és a költségvetést stb. Ami még fontosabb, az SBM elfogadja a testreszabott igényeket a projekt tervezésében.

Az egész gyártósor központosított vezérlést valósított meg PLC-vel, tökéletesen megfelelve az ügyfél elvárásainak, mint például a magas hatékonyság, alacsony szennyezés és alacsony munkával járó intenzitás.

Az SBM rendelkezik egy professzionális telepítőmérnök csapattal, amely nemcsak az ügyfeleket segíti a telepítési munka gyors elvégzésében, hanem az üzemeltetők képzésében is.

A telepítés és üzembe helyezés után az SBM Ügyfélszolgálati Osztály felelős a követő szolgáltatásokért, beleértve a pótalkatrész-ellátást, karbantartást és frissítést, valamint a munkaterület felülvizsgálatát stb.

A rögzítőanyag gyártásának fő berendezése az SCM1250 Ultrafinom Malom---- egy hatékony, de alacsony költségű gép, amely a malomgyártás tapasztalatainak és a hazai és külföldi malomgyártás előnyeinek összekapcsolásával készült.

Az újonnan tervezett őrlőhengerek, őrlőgyűrűk és őrlő ívek növelhetik az őrlési hatékonyságot. Az azonos finomság és teljesítmény mellett ennek a malomnak a kapacitása 40%-kal magasabb, mint a jet őrlőmalmoké és a keverőőrlőké, és több mint kétszerese a golyósmalomnak; míg a rendszer fogyasztása csupán a jet őrlőmalom 30%-a.

A külön- és többfejű porleválasztó egyaránt választható. Mivel a többfejű porleválasztó minden rotora állítható sebességgel rendelkezik, a késztermékek közvetlenül gyűjthetőek, további szitálás nélkül, és nincs alacsonyabb minőségű anyag. A végtermékek között a 2 μm-nél kisebb porok akár 70%-ot is elérhetnek.

A pulzusos porleválasztó, hangtompító és akusztikai szoba használata eltávolítja a port és csökkenti a zajt, amely teljes mértékben megfelel a nemzeti normáknak.

A köszörülő hengert és gyűrűt különleges anyagokból kovácsolják. Ennek eredményeként az élettartamuk 2-3-szor hosszabb, mint a törőgép és a turbo törőgép esetében azonos körülmények között. A kalcium-karbonát és kalcit őrlésére 2-5 évig használhatóak.

„A helyszíni látogatások és tesztek után az SBM mérnökei egy viszonylag tökéletes tervet kínáltak nekünk. Végül elfogadtuk a tervüket, az SCM1250-et használva mint főberendezést. Most az eszköz jól működik, és a magas kapacitás, minőség és stabilitás pontosan az, amire szükségünk van. Az SBM termékek valóban megérdemlik a hírnevet, amit élveznek.”

A szénbányászat új típusú támogatási megközelítéseként a kőzetrögzítés széles körben elterjedt a nagyszabású bányászati termelésben. A kőzetrögzítő rendszer alkalmazási aránya elérheti a 85%-ot, és már megmutatta erős életképességét és előnyeit, a közúti támogatási technológia fő tendenciájává válva. A kőzetrögzítés fő részének tekinthető, az anchoring agent iránti kereslet gyorsan növekszik, különösen a Cement anchoring agent és a Resin anchoring agent esetében.

Valójában a Cement anchoring agent egy gyorsan dermedő cementtípus. Két módon lehet előállítani: az egyik magas színvonalú Portland cement keverésével történik különböző arányú gyorsító anyaggal, korai szilárdsági anyaggal és duzzasztó anyaggal; a másik az, hogy az összes nyersanyagot keverik, meghőszálják őket, és végül finom porrá őrlik. A minőségi mutatóknak az MT210-2002-t kell követniük.

A Resin Anchoring Agent egy csöves kötővakolat anyag, amelyet speciális célú telítetlen poliészter gyantából, kapszula gyantából és márványporból, gyorsítószerből és kiegészítőkből állítanak elő.

A rögzítő anyagokat általában kőzetrögzítő anyagként használják szénbányákban, szénutakon, alagutakban, átereszekben és más földalatti építkezéseken.