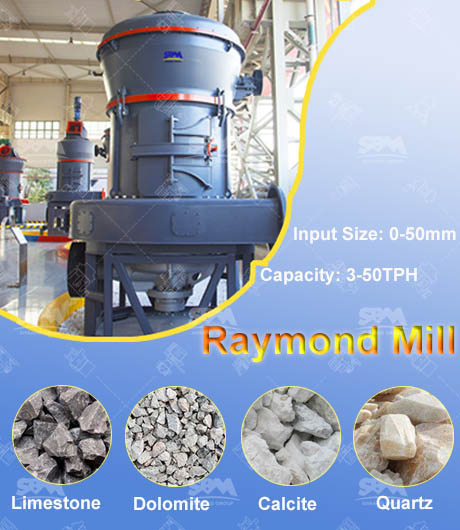

Raymond Mill este o mașină de măcinat, potrivită pentru pregătirea diferitelor tipuri de pulbere minerală și pregătirea pulberii de cărbune.

Materiale:Barit, calcit, feldspat potasic, talc, marmură, calcar, dolomit, fluorpar, var, argilă activată, carbon activat, bentonită, kaolin, ciment, rocă fosfatizată, gips, etc.

Aplicații:Metalurgie, inginerie chimică, materiale de construcții, minerit, farmaceutică, cosmetice și alte domenii

➤Duritatea Mohs sub Gradul 7

➤Umiditate sub 8%

➤Non-combustibil și non-exploziv

➤Dimensiunea de alimentare variind de la 40 la 400 de ochiuri

În 1906, C.V. Grueber a fondat o fabrică de mașini în suburbia de sud a Berlinului. Folosind brevetele obținute în Statele Unite, a produs prima moară Maxecon și a folosit-o ca echipament pentru măcinat cărbune pentru stația de energie MOABIT. Puterea de măcinare poate atinge 5TPH. În ultimii câțiva ani, aproape 600 de unități au fost vândute și utilizate în diferite industrii. În aceeași perioadă, BEWAG a planificat dezvoltarea unei mori de cărbune cu o producție mai mare. După ce E.C. Loesche a preluat conducerea și a condus Fabrica de Mașini C.V. Grueber, a decis să achiziționeze moara brevetată Raymond Centrifugal Ring-roller din Statele Unite pentru a produce prima generație a sistemului Raymond Mill.

Cu toate acestea, practicile au dovedit că finețea produselor finite produse de Morile Raymond era nesatisfăcătoare. De obicei, finețea era de aproximativ 400 de plasme, cu foarte puțin material având o finețe de până la 1000 de plasme, ceea ce nu îndeplinea cerințele dezvoltării rafinate. Acest tip de moară Raymond era potrivită doar pentru materiale de cărbune cu proprietăți moi, cu cenușă scăzută și bune capacități de măcinare, deoarece forța de măcinare (forța centrifugală) a morii de măcinat cărbune Raymond era limitată de diametrul și viteza de rotație a cilindrului de măcinare de atunci. Cu toate acestea, cărbunele german era caracterizat printr-un conținut ridicat de duritate și cenușă, ceea ce necesita o putere de măcinare mai mare. Prin urmare, moara Raymond cu această structură nu era prevalentă în Germania, deoarece era dificil să se îndeplinească cerințele de măcinare. Dar a fost surprinzător că acest tip de moară Raymond era pur și simplu potrivit pentru calitatea cărbunelui din Statele Unite, fără îndoială că moara Raymond a fost larg promovată și aplicată în Statele Unite.

În 1925, E.C. Loesche a rezumat caracteristicile de utilizare și dezavantajele primei generații de măcinătoare de cărbune Raymond și a decis să îmbunătățească în continuare structura măcinătorului Raymond. El a dezvoltat un măcinător al cărui principiu de măcinare este opus celui din prima generație, care a fost numit măcinător Raymond îmbunătățit.

Ventilația acestui sistem de măcinător Raymond îmbunătățit are două moduri: presiune pozitivă și suflare directă sub presiune negativă. Patentul acestui tip de măcinător Raymond a fost rapid achiziționat de Combustion Engineering (o companie din America).

Măcinătorul Raymond îmbunătățit avea încă probleme cu cilindrul său până în prezent. Deși diametrul cilindrului a crescut ușor, acesta nu funcționa foarte bine.

Mai târziu, Combustion Engineering a dezvoltat o nouă generație de măcinător Raymond la sol, denumit măcinător VR.

Structura acestui măcinător Raymond era similară în multe privințe cu cea a măcinătorului Loesche actual. Totuși, era diferit de măcinătorul Loesche prin cilindrul său de măcinare și masa de măcinare cu o suprafață înclinată de 15 grade. Cilindrul de măcinare era echipat cu un dispozitiv de extindere pentru inspecție și întreținere. De asemenea, era dotat cu un dispozitiv de protecție pentru a preveni contactul metalic între cilindrul de măcinare și masa de măcinare. În plus, cilindrul de măcinare poate fi ridicat în prealabil înainte ca măcinătorul să pornească, ceea ce poate reduce cuplul de tragere.

Măcinătoarele Raymond erau de obicei folosite pentru a produce cărbune pulverizat în Statele Unite. Finețea produsului finit variază între 250-325 mesh (finețea și producția pot fi ajustate în timpul operării).

De când a fost patentat măcinătorul Raymond, au trecut mai bine de cincizeci de ani. Cu ani de dezvoltare și îmbunătățire, sunt dezvoltate din ce în ce mai multe tipuri și modele de măcinător Raymond, cu performanțe stabile, adaptabilitate puternică și costuri eficiente.

SBM a lansat trei serii de îmbunătățiri ale măcinătoarelor Raymond, respectiv MB5X Măcinător cu cilindru pendular, MTW Măcinător European și MTM Măcinător cu viteză medie. Comparativ cu prima generație de măcinătoare Raymond, aceste trei tipuri de măcinătoare sunt mai eficiente energetic și prietenoase cu mediul, au sisteme de control automat mai sofisticate și pot ajuta utilizatorii să se îndrepte spre o dezvoltare rafinată și la scară largă.

Conform acumulării și analizelor experimentale ale datelor de testare de pe teren timp de mai mult de treizeci de ani, SBM, un producător chinez de măcinătoare, a cercetat și dezvoltat un măcinător cu suspensie pendulară de generație a cincea - măcinătorul MB5X. Toate produsele minerale fragede, necombustibile și neexplozive, al căror indice de duritate Mohs este sub clasa 7 și conținutul de apă sub 6%, pot fi măcinate de acest măcinător.

MTW European Grinding Mill este proiectat inovativ printr-o cercetare profundă asupra morilor de măcinat și experiența de dezvoltare. Acesta absoarbe cea mai recentă tehnologie și concept european de măcinare a pudrei și combină sugestiile a 9158 de clienți privind morile de măcinat. Această moară de măcinat satisface perfect cerințele de producție ale clienților pentru pudra fină de 200-33μm (80-425Mesh).

MTM Molul de Măcinare de Viteză Medie este un instrument de vârf mondial pentru măcinarea pulberilor. Moul MTM absoarbe tehnologia de măcinare a pulberilor industriale de clasă mondială și organizează experți tehnici și ingineri relaționați pentru un design, testare și îmbunătățire elaborate.

După cum știm cu toții, molul Raymond este folosit în principal pentru procesarea minereurilor non-metale (inclusiv cărbune) și multe produse fabricate conțin o anumită cantitate de umiditate liberă. În prezent, titluri precum "poate molul Raymond să proceseze kaolin" și "poate molul Raymond să proceseze celatom" apar peste tot pe internet. Molul Raymond este utilizat treptat pe scară largă în diferite domenii.

În industria fabricării hârtiei, celatom este, după procesarea de către molul Raymond, de obicei utilizat ca umplutură atunci când se fabrică hârtie de țigară, hârtie filtrantă, hârtie de deodorant, hârtie de ambalare, hârtie decorativă, care poate reduce materia primă și crește caracteristicile hârtiei.

În industria metalurgică, molul Raymond poate fi văzut în domenii precum metalurgia pulberilor, aliaje mecanice, procesarea materiilor prime metalurgice, utilizarea zgurii metalurgice, nisip și piatră de tip turnătorie, materiale super dure și lubrifianți solizi etc.

În industria materialelor de construcție, părțile importante ale molului Raymond sunt fabricate din oțel de înaltă calitate, iar piesele rezistente la uzură sunt fabricate din materiale rezistente la uzură cu performanțe ridicate, care asigură funcționarea fiabilă în reciclarea deșeurilor de construcție.

În industria chimică, molul Raymond este utilizat pentru a procesa pulbere de gips, pulbere de talc, dioxid de titan, pulbere de os, pulbere de cochilie, pulbere de carbon negru, pulbere de cărbune, diverse tipuri de pulbere de cauciuc, alum și alte pulberi chimice.

În plus, molul Raymond este aplicabil pentru fabrici mici și medii. Molul Raymond este cel mai eficient în procesarea materialelor care au 5 sau mai puțin pe scala de duritate Mohs. Există câteva limitări, dar cele mai practice sunt materialele moi până la mediu dure.

Molul Raymond este compus din dispozitive importante precum dispozitivul de măcinare, clasificatorul, reducătorul, suportul stelat și ansamblul cilindrilor de măcinare și alte părți rezistente la uzură.

Dispozitivul de măcinare: un dispozitiv echipat cu cilindri de măcinare și inele de măcinare profesionale. Procesul de măcinare se finalizează în principal în dispozitivul de măcinare; pulberea fin măcinată este transportată cu fluxul de aer de clasificare și clasificată în mod rezonabil de către clasificator.

Reducătorul: un mecanism de transmisie a puterii care folosește convertizorul de viteză al roților dințate pentru a încetini numărul de rotații al motorului și pentru a obține astfel un cuplu mai mare.

Raftul cu stele: când morile funcționează, dispozitivul este acționat de axul principal și apoi realizează rotația cilindrului de măcinare și a inelului de măcinare.

Asamblarea cilindrului de măcinare: un set de dispozitive care sunt suspendate de raftul cu stele, de asemenea, dispozitivul de bază al mașinii Raymond și partea care este cea mai predispusă la defecțiuni și necesită atenție în ceea ce privește alimentarea la timp.

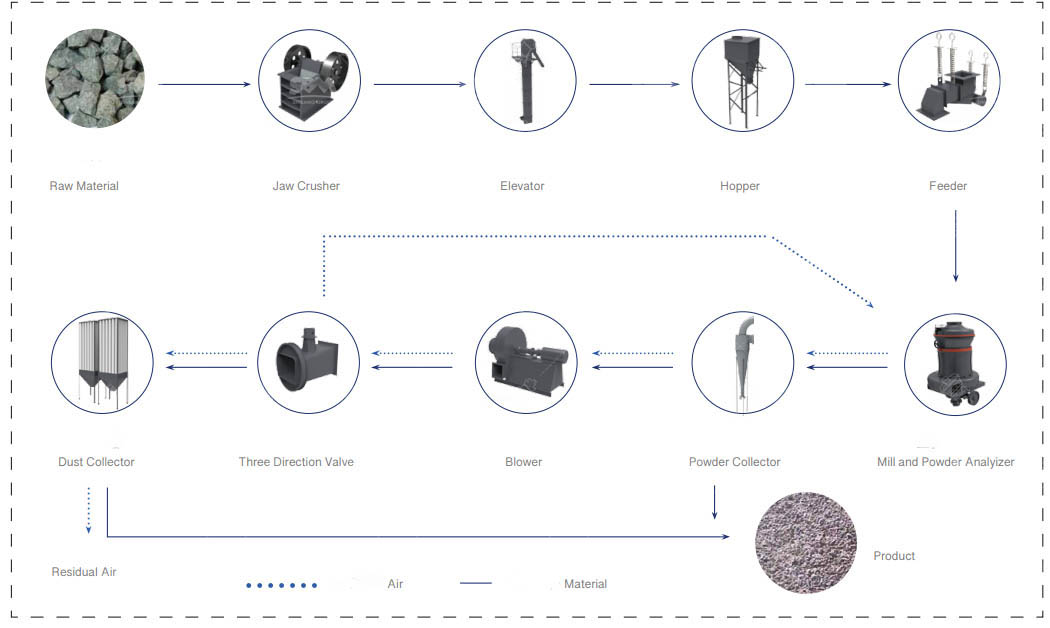

După ce concasoarele cu ciocan rup materiale mari și voluminoase în bucăți mai mici, ascensoarele lucrează pentru a trimite materialele la hopper. Apoi, prin hrănitoare electromagnetice cu vibrații, materialele rupte sunt trimise uniform și cantitativ în camera de măcinare a morii Raymond.

După măcinare, materialele sunt suflate de aer către concentratorul de pulbere pentru a fi clasificate. Sub acțiunea rotorului selectorului de pulbere, materialele care nu îndeplinesc finețea sunt trimise înapoi în camera de măcinare pentru a fi măcinate din nou, în timp ce pulberile calificate sunt colectate de colectorul de pulbere cu ciclon și descărcate din partea de jos ca produse finite. Și, după aceea, aerul va intra în ventilator împreună cu conducta de retur a aerului de la partea superioară a colectorului de pulbere cu ciclon. Acest sistem adoptă un circuit închis și funcționează sub presiune pozitivă și negativă.

Deoarece materialele au un conținut anumit de umiditate, căldura generată în timpul măcinării poate duce la evaporarea aerului sau la umflarea acestuia în camera de măcinare, astfel încât cantitatea de aer crește brusc. În plus, dacă portul de alimentare și îmbinările conductelor nu sunt bine etanșate, aerul extern poate pătrunde în moara de măcinat și poate provoca un dezechilibru al fluxului de aer. Așadar, SBM aranjează valve de evacuare la ieșirea de aer a ventilatorului pentru a induce aerul redundant în filtrul de sac. După purificare, aerul redundant este evacuat. Această aranjare poate realiza atât echilibrul fluxului de aer, cât și producția ecologică.

Moara de măcinare este un tip de echipament de măcinare ultra-fina de înaltă eficiență, dintre care moara Raymond ar trebui să fie reprezentativa. Odată ce mașina este pornită, alimentarea și descărcarea continuu vor fi fără griji, finețea fiind controlată de ventilator și analizor. Nu necesită plasă, ceea ce este avantajul care previne perfect înfundarea echipamentului.

Tehnica morii Raymond combină uscarea și pulverizarea în moara cu role, ceea ce poate elimina echipamentul de uscare independent, reducând astfel investiția de capital, timpul de procesare și manipularea. Fiind cel mai utilizat reprezentant și echipament important pentru procesarea profundă a mineralelor nemetalice, moara Raymond este deosebit de economisitoare de energie și prietenoasă cu mediul.

Dispozitivul principal de transmisie utilizează un gearbox etanș și un pulte, astfel că transmisia este stabilă și fiabilă.

Oțel de înaltă calitate importat este folosit pentru părțile importante. Materiale de uzură rezistente de înaltă performanță sunt folosite pentru părțile de măcinare.

Un Mulin Raymond acoperă o zonă mică și poate finaliza pregătirea pulberii eficient, iar finețea produsului finit este uniformă și rata de ecranare poate atinge până la 99%;

Introducerea tehnologiei de control centralizat externe în sistemul electric poate realiza operarea neomului a atelierului și poate face întreținerea simplă și convenabilă.

Răzuitorul cu bot este un răzuitor mare instalat și primește testare fără sarcină în atelierul fabricantului. Totuși, este demontat în componente pentru transport.

Efectuați o bună întreținere zilnică a Mulinului Raymond.

Operarea corectă a Mulinului Raymond este esențială. O operare necorespunzătoare poate cauza daune Mulinului Raymond și poate scurta durata sa de viață, ceea ce poate provoca pierderi economice considerabile din cauza opririi pe termen lung.

Controlați standardul de alimentare al Mulinului Raymond.

Legătura de producție a Mulinului Raymond este, în general, alimentare - zdrobire - clasificare - colectare a pulberii. Și că clasificarea și colectarea pulberii reprezintă legătura principală. Totuși, din cauza lamei înguste și a diametrului uriaș al roții, gapul lamei devine prea larg, iar mulinul tradițional va avea, în general, o viteză scăzută, viteză liniară internă și externă inegală, un design de etanșare slab, scurgeri de cenușă, rezultând într-o eficiență proastă de clasificare, mai multe scurgeri de particule mari etc. În plus, sistemul de colectare a pulberii al Mulinului Raymond tradițional poate cauza cu ușurință vărsarea de praf, ceea ce afectează calitatea procesului și provoacă deșeuri.

Mulinul Raymond îmbunătățit este actualizat în cercetare și dezvoltare, design și execuție, în special în componentele importante ale Mulinului Raymond. Se folosesc mai multe materiale compozite cu un proces îngroșat, asigurând o rezistență mai mare la presiune, rezistență la corozie și duritate. Nu numai că îmbunătățește performanța de producție și calitatea Mulinului Raymond, dar, de asemenea, reduce impactul prafului și al zgomotului în procesul de producție și, mai important, realizează o producție ecologică și rezolvă problema poluării mediului.

Cum să alegi între Mulinul Raymond și Mulinul cu bilă?

1. Mulinul Raymond este mai bun decât Mulinul cu bilă în ceea ce privește domeniul său de măcinare, mașina Raymond fiind aproape aplicabilă pentru toate materialele pentru care este destinat Mulinul cu bilă. Cu o producție mai mare, un consum de energie mai mic și o protecție ambientală mai bună, finețea produsului finit este, de asemenea, mai bună decât la Mulinul cu bilă.

2. Moulinul Raymond ocupă o zonă mai mică comparativ cu moara cu bile.

Care sunt părțile importante dar vulnerabile ale moulinului Raymond?

1. Rulouri de măcinare și inele de măcinare. Odată ce rulourile de măcinare și inelele de măcinare ale moulinului sunt serios uzate, va aduce o anumită influență asupra produselor și o finețe inegală a produselor finite.

2. Structura lopăței. Când lama lopății moulinului este serios uzată, nu va putea ridica materialul, rezultând un mare impact asupra eficienței moulinului.

Cum să soluționăm problema emisiilor de praf în moulinul Raymond?

Emisiile de praf sunt o problemă provenită de la colectorul de praf. Moulinul Raymond tradițional a ajuns la standarde mai ridicate de protecția mediului prin îmbunătățirea performanței colectorului de praf.

Vă rugăm să completați formularul de mai jos și putem satisface orice nevoie a dvs., inclusiv selectarea echipamentului, proiectarea schemei, suport tehnic și servicii post-vânzare. Vă vom contacta cât mai curând posibil.