Với vấn đềCác Biện Pháp Thí Điểm Điều Chỉnh Khai Thác Cát Sông tại Tỉnh Hunannăm 2012, việc khai thác cát tự nhiên đã bị hạn chế liên tục. Trong khi đó, dây chuyền sản xuất cát bằng máy truyền thống có những vấn đề như phân loại kém, mô đun mịn lớn, bê tông trộn có sức mạnh thấp và ô nhiễm nước, v.v., điều này gây ra sự chỉ trích. Dựa trên điều này, LONGCHENG Inc., nhà sản xuất nổi tiếng địa phương về cốt liệu bê tông, đã mua từ SBM hệ thống làm cát khô hàng đầu thế giới---Hệ thống Tối ưu hóa Cốt liệu VU và đưa vào sử dụng vào cuối năm 2015, hoàn toàn giải quyết các vấn đề tồn tại trong hệ thống làm cát ướt như mô đun mịn lớn, năng suất thấp và ô nhiễm bụi nghiêm trọng.

Hồ Nam là một trong những tỉnh có nguồn đá cát tự nhiên phong phú với cát tự nhiên chất lượng cao phân bố ở lưu vực sông Tương và hồ Đông Đình. Tuy nhiên, trong những năm gần đây, sự chậm trễ trong công nghệ sản xuất cát truyền thống và sự hỗn loạn của thị trường cát xây dựng đã dẫn đến việc khai thác không phép ngày càng nhiều, điều này đã đe dọa đến lượng tài nguyên đá cát ở Hồ Nam và làm tăng chi phí khai thác. Sau vấn đềCác Biện Pháp Thí Điểm Điều Chỉnh Khai Thác Cát Sông tại Tỉnh Hunannăm 2012, việc khai thác cát tự nhiên đã bị hạn chế liên tục.

Trong bối cảnh cát tự nhiên ngày càng ít đi nhưng giá cả ngày càng cao, cát nhân tạo, như một sự thay thế, phát triển nhanh chóng, lấp đầy khoảng trống của thị trường cát tự nhiên. Đến nay, Hồ Nam đã triển khai nhiều chính sách để cải thiện các dự án cát nhân tạo. Ở một số khu vực, xỉ công nghiệp, chất thải xây dựng và đá xốp được sử dụng để sản xuất cát nhằm phát triển kinh tế tái chế, do đó ngành công nghiệp cát nhân tạo trông giống như một lĩnh vực vừa truyền thống vừa mới nổi.

Sản xuất cát nhân tạo truyền thống sử dụng hệ thống làm cát ướt kiểm soát nội dung bột đá thông qua công nghệ rửa dính. Trong quá trình rửa cát nhân tạo, một phần các hạt mịn dưới 0.6mm sẽ bị loại bỏ cùng với bùn, tạp chất và bột đá dưới 0.075mm. Điều này sẽ gây ra việc phân loại kém, hệ số mịn lớn và bê tông với độ bền thấp. Trong khi đó, nó cũng làm giảm hiệu suất, lãng phí tài nguyên và dẫn đến ô nhiễm nước cản trở sản xuất sạch.

Với nhu cầu cao về cát nhân tạo chất lượng cao ở Hồ Nam và những điểm yếu do hệ thống làm cát ướt mang lại, các doanh nghiệp sản xuất cát đã bắt đầu tìm kiếm một công nghệ mới để thay thế. Lần này, LONGCHENG.Inc. đã chọn Hệ thống Tối ưu Hóa VU của SBM, sử dụng công nghệ làm cát khô độc quyền. Nó tránh được các vấn đề trong công nghệ khô và có thể xử lý cát nhân tạo chất lượng cao để thay thế cát tự nhiên. Do đó, hệ thống VU đã nhận được sự đánh giá cao từ các doanh nghiệp hợp tác ở Hồ Nam.

Nguyên liệu thô: đá vôi (chất thải từ các nhà máy vật liệu đá, đá vụn giá trị thấp)

Kích thước cấp liệu: 5-15mm

Nội dung nước: <2%

Nội dung bùn: <1%

Ứng dụng sản phẩm: Cát chất lượng cao được sử dụng để chuẩn bị bê tông và vữa trộn; Bột đá chất lượng cao thay thế tro bay.

Hệ số mịn của cát nhân tạo:2.7±0.1

Độ mịn của bột đá đạt tiêu chuẩn phụ của tro bay.

Đá vôi

Bột đá chất lượng cao

Cát chất lượng cao được sử dụng trong chuẩn bị bê tông

Cát chất lượng cao được sử dụng trong chuẩn bị vữa khô trộn sẵn

Để đáp ứng nhu cầu ngày càng tăng về cát chất lượng cao và yêu cầu hiệu suất của bê tông và vữa, SBM đã dành 5 năm phát triển hệ thống VU tại địa điểm kiểm tra tối ưu hóa cốt liệu chuyên dụng với hơn 30 năm kinh nghiệm trong ngành này.

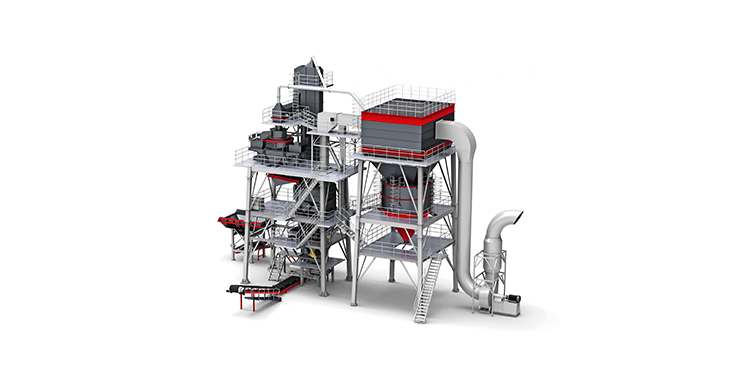

Hệ thống Tối ưu hóa Tổng hợp VU là một hệ thống thiết kế để sản xuất cát nhân tạo chất lượng cao, khắc phục các vấn đề trong công nghệ làm cát bao gồm nghiền, xay và phân tách.

Trong dự án này, Hệ thống Tối ưu hóa Tổng hợp VU đã hoàn toàn đáp ứng tất cả các tiêu chuẩn sản xuất cát nhân tạo cho khách hàng.

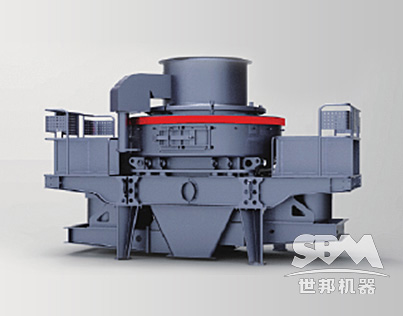

Thế hệ mới của Máy Làm Cát VU lần đầu tiên hiện thực hóa các công nghệ nghiền, bao gồm "đá va đá" tần số cao và "đám mây vật liệu". So với Máy Làm Cát VSI, hệ thống VU tăng tỷ lệ cát và tỷ lệ cát mịn lên hơn 10%.

Hiệu suất cao

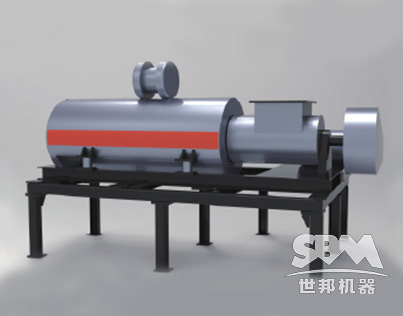

Sự kết hợp giữa nghiền, sàng lọc và tách bột, màn hình có thể hoàn thành việc sàng lọc vật liệu và loại bỏ bụi đá cùng lúc nhờ vào thiết kế kín hoàn toàn, loại bỏ bụi bằng áp suất âm và sàng lọc đồng đều.

Âm lượng gió và ống dẫn dòng chảy có thể điều chỉnh chính xác liên tục trực tuyến mà không cần thay thế lưới lọc hoặc các bộ phận khác. Độ mịn của cát thành phẩm có thể kiểm soát trong khoảng 2,5-3,2 và hàm lượng bột trong khoảng 3-15%.

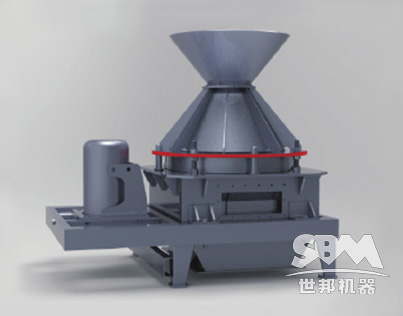

Tối ưu hóa hình dạng hạt

Bắt chước nguyên tắc hình thành cát tự nhiên, máy áp dụng các công nghệ tiên phong toàn cầu về "nghiền và chỉnh hình năng lượng thấp" và "tự mài mòn theo chế độ rơi", có thể hiệu quả loại bỏ các cạnh trên bề mặt sản phẩm cuối cùng và tăng thể tích cát mịn khoảng 0,6mm, giảm độ rỗng từ 1-2%, và thời gian lưu thông giảm 5%.

Công nghệ mài mòn mới và đặc biệt giúp giảm tiêu thụ năng lượng và kéo dài tuổi thọ của các bộ phận dễ bị mài mòn (Trong cùng điều kiện, tuổi thọ dài hơn gấp mười lần so với máy nghiền va đập).

Việc sử dụng bộ thu bụi áp suất âm và vận hành khép kín giúp giảm bụi và ô nhiễm, hoàn toàn tuân thủ các tiêu chuẩn quốc gia về xây dựng "xanh".

Thiết kế giám sát tự động và xả vật liệu của thùng quặng mịn cho phép lưu trữ và vận chuyển vật liệu mịn chỉ bằng cách nhấn một nút. Điều này giúp giảm đáng kể cường độ lao động và chi phí vận hành.

Các nhiệm vụ điều khiển và giám sát của tất cả các máy móc được tích hợp vào hệ thống điều khiển trung tâm, điều này giúp đơn giản hóa đáng kể quy trình vận hành và đảm bảo sản xuất an toàn, liên tục và ổn định.

Việc thiết lập và duy trì các thông số vận hành tối ưu có thể thực hiện được. Chất lượng sản phẩm được duy trì ổn định. Hệ thống này có thể tối đa hóa năng suất và giữ hiệu suất tổng thể ở mức cao nhất.

Giai đoạn đầu:

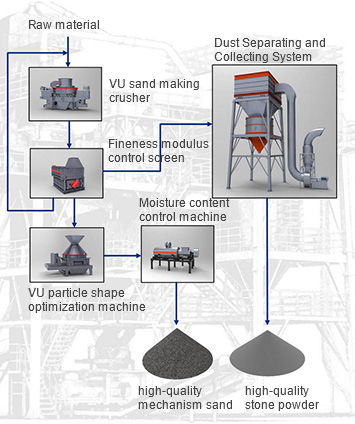

Nghiền: Đá vỡ vào Máy Làm Cát VU để nghiền. Các vật liệu phẳng kéo dài và các cạnh của cát ở đây được loại bỏ để đạt được kích thước hạt yêu cầu.

The second stage:

Tách và phân loại: đá nghiền được đưa đồng đều vào Màn hình Kiểm soát VU FM qua máy cấp liệu. Phân loại cát nhân tạo là để kiểm soát chính xác độ lớn của cát nhân tạo. Sau đó, các vật liệu không đạt tiêu chuẩn sẽ được đưa trở lại máy nghiền để nghiền lại và bột đá thừa sẽ được thu thập bởi Hệ thống Tách và Thu gom Bụi.

Stage ba:

Tối ưu hóa hình dạng hạt: cát nhân tạo đạt tiêu chuẩn được phân loại bởi Màn hình Kiểm soát FM vào máy tối ưu hóa hình dạng hạt. Các cạnh của cát cuối cùng sẽ được loại bỏ ở đây.

Stage bốn:

Ẩm và vận chuyển: Cát nhân tạo đã được tối ưu hóa lại được đưa vào máy trộn ẩm để được làm ẩm. Thành phần nước của cát cuối cùng được kiểm soát để đảm bảo chất lượng cát sản xuất.

Stage năm:

Vận chuyển, lưu trữ và đóng gói: Bột đá thừa được thu thập bởi máy thu bụi xung và sau đó được gửi vào bể chứa sản phẩm hoàn thiện để lưu trữ qua băng tải khí nén. Cuối cùng, các sản phẩm cuối cùng được vận chuyển sau khi được đóng gói.

Sau khi hiểu rõ các điều kiện khác nhau của khách hàng, chúng tôi cuối cùng đã đưa ra một sơ đồ bố trí hợp lý sau khi thảo luận về các điều kiện cụ thể, tưởng tượng và đánh giá kế hoạch. Nó đảm bảo dây chuyền sản xuất phù hợp, tiết kiệm và tối đa hóa lợi nhuận được tùy chỉnh cho khách hàng.

SBM phát triển Hệ thống Tối ưu hóa Tập hợp VU hoàn toàn tự động được thiết kế để đáp ứng nhu cầu phân loại/mô-đun mịn và hàm lượng bột trên cát nhân tạo. Nó khắc phục các vấn đề tồn tại trong quá trình tối ưu hóa bao gồm nghiền, xay và tách.

SBM có một đội ngũ dịch vụ sau bán hàng tay nghề cao và có kinh nghiệm. Tất cả các thành viên đều chăm chỉ và đổi mới. Đến nay, hàng ngàn dự án kỹ thuật đã chấp nhận dịch vụ lắp đặt và vận hành. Trong khi đó, SBM sẽ giúp khách hàng đào tạo nhân viên vận hành của họ cho đến khi họ có thể điều hành các dây chuyền sản xuất độc lập.

Để giúp khách hàng hiểu việc bảo trì và sửa chữa máy móc, SBM cung cấp cho khách hàng sổ tay hướng dẫn máy cho thấy phân tích chi tiết về máy móc và đánh dấu từng phần. Nó không chỉ giúp khách hàng biết cấu trúc máy móc mà còn làm cho việc thay thế các bộ phận dễ dàng hơn.

Cả hệ thống sản xuất Tối ưu hóa Tập hợp VU do SBM cung cấp có cấu trúc gọn gàng và thiết kế hợp lý. Dây chuyền sản xuất này đạt được tối ưu hóa năng suất và giảm thiểu chi phí vận hành. Toàn bộ quy trình sản xuất không có bụi và bột đá dư được tái chế. Đá và cát sản xuất có hình dạng hạt hoàn hảo. Phân loại cát là thỏa mãn. Do đó, việc chuẩn bị bê tông trong nhà máy trộn rất ổn định và giảm thiểu việc sử dụng xi măng. Chi phí sản xuất, do đó, được giảm.

Phân loại:Đối với hệ thống sản xuất cát khô, sau máy tách bột, các hạt đất trong cát nhân tạo có thể được loại bỏ và cát có thể đáp ứng tiêu chuẩn cho xây dựng. Ngoài ra, hàm lượng bột đá trong cát nhân tạo có thể được kiểm soát bởi hệ thống tách bột theo quy định quốc gia để tăng cường sức chịu nén và khả năng trộn của bê tông. Đối với sản xuất loại ướt, trong quá trình rửa cát, cát rửa sẽ bị loại bỏ cùng với bột đá, dẫn đến sự thiếu hụt cát rửa trong sản phẩm cát hoàn thiện và ảnh hưởng đến phân loại cát.

Chi phí:Chi phí sản xuất của dây chuyền sản xuất cát khô tương đối thấp hơn vì nó sử dụng máy tách bột hiệu suất cao để tách cát và bột, và không cần nhiều nước để rửa.

Môi trường:Không bị giới hạn bởi nước và môi trường, hệ thống làm cát khô có thể sản xuất cát ở những khu vực khan hiếm nước. Nhưng đối với dây chuyền sản xuất cát ướt, việc sản xuất cát phải được thực hiện ở những khu vực giàu nước. Và sản xuất là không thể vào mùa đông ở các khu vực cao lat.

Bảo vệ môi trường:Nước trong dây chuyền sản xuất khô không cần thiết. Bột đá trong sản xuất có thể được sử dụng hợp lý. Vì vậy, ở một mức độ nào đó, nước và khoáng sản được tiết kiệm. Hơn nữa, nó không mang lại nước thải và bùn. Nó thân thiện với môi trường hơn so với dây chuyền sản xuất cát ướt.