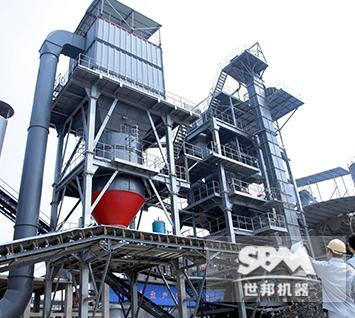

با مسئلهاقدامات آزمایشی تنظیم برداشت شن رودخانهای در استان هوناندر سال 2012، برداشت شن طبیعی به صورت مداوم محدود شده است. در همین حال، خط تولید شن مصنوعی سنتی با مشکلاتی از جمله درجهبندی ضعیف، مدول ریز دانه بزرگ، بتن مخلوط با مقاومت پایین و آلودگی آب مواجه است که انتقادات را به دنبال دارد. با توجه به این موضوع، شرکت LONGCHENG، تولیدکننده معروف محلی مصالح بتن، از SBM سیستم پیشرفته تولید شن خشک---سیستم بهینهسازی مصالح VU را خریداری کرده و در اواخر سال 2015 به کار گرفت که بهطور قطع مشکلات موجود در سیستم تولید شن مرطوب مانند مدول ریز دانه بزرگ، بهرهوری پایین و آلودگی شدید گرد و غبار را حل کرد.

هوانان یکی از استانهایی است که دارای سنگریزههای طبیعی فراوانی است و شن طبیعی با کیفیت بالا در حوضه رودخانه شیانگ و دریاچه دونگتینگ توزیع شده است. با این حال، در سالهای اخیر، عقبماندگی در فناوری تولید شن سنتی و بینظمی در بازار شن مصرفی باعث استخراج غیرمجاز سنگریزه بیشتر شده است که این موضوع تهدیدی برای مقدار منابع سنگریزه در هوانان به شمار میرود و هزینه استخراج را افزایش میدهد. بعد از صدوراقدامات آزمایشی تنظیم برداشت شن رودخانهای در استان هوناندر سال ۲۰۱۲، استخراج شن طبیعی به طور مداوم محدود شده است.

در شرایطی که شن طبیعی کمتر و هزینه آن بیشتر میشود، شن ساخت ماشین به عنوان جایگزین، به سرعت توسعه مییابد و جای خالی بازار شن طبیعی را پر میکند. تاکنون، هوانان چندین سیاست را برای بهبود پروژههای شن ساخت ماشین آغاز کرده است. در برخی مناطق، سربارههای صنعتی، ضایعات ساختمانی و سنگهای بایر برای تولید شن به منظور توسعه اقتصاد بازیافتی استفاده میشوند تا صنعت شن ساخت ماشین به عنوان یک حوزه سنتی و نوظهور به نظر برسد.

تولید شن ساخت ماشین سنتی از سیستم شنسازی تر استفاده میکند که محتوای پودر سنگ را از طریق تکنولوژی شستشوی چسب کنترل میکند. در فرآیند شستشوی شن ساخت ماشین، بخشی از ذرات ریز زیر ۰.۶ میلیمتر با گل، ناخالصیها و پودر سنگ زیر ۰.۰۷۵ میلیمتر حذف میشود. این موضوع منجر به درجهبندی ضعیف، مدول ریز بزرگ و بتن با استحکام پایین میشود. در عین حال، همچنین باعث کاهش عملکرد، هدررفت منابع و آلودگی آب میشود که تولید پاک را مختل میکند.

با توجه به تقاضای شدید برای شن ساخت ماشین با کیفیت بالا در هوانان و ضعفهای ناشی از سیستم شنسازی تر، شرکتهای شنسازی شروع به جستجوی فناوری جدیدی برای جایگزینی آن کردهاند. بنابراین، در این زمان LONGCHENG.Inc. سیستم بهینهسازی VU SBM را انتخاب کرد که از فناوری منحصر به فرد شنسازی خشک استفاده میکند. این سیستم مشکلات فناوری خشک را دور میزند و میتواند شن ساخت ماشین با کیفیت بالا را برای جایگزینی شن طبیعی پردازش کند. بنابراین، سیستم VU از سوی شرکتهای همکار هوانان به شدت مورد تحسین قرار گرفت.

مواد اولیه: سنگ آهک (پسمانده از کارخانجات مواد سنگی، تراشههای سنگی با ارزش پایین)

اندازه تغذیه: ۵-۱۵ میلیمتر

محتوای آب: <۲٪

محتوای سیلت: <۱٪

کاربرد محصول: شن با کیفیت بالا برای تهیه بتن و ملات مخلوط استفاده میشود؛ پودر سنگ با کیفیت بالا به جای خاکستر بادی.

مدول ریز شن ساخت ماشین: ۲.۷±۰.۱

ریز بودن پودر سنگ با استاندارد ثانویه خاکستر بادی مطابقت دارد.

سنگ آهک

پودر سنگ با کیفیت بالا

شن با کیفیت بالا که در تهیه بتن استفاده میشود

شن با کیفیت بالا که در تهیه ملات خشک مخلوط استفاده میشود

برای برآورده کردن تقاضای روزافزون برای شن با کیفیت بالا و نیازهای عملکرد بتن و ملات، SBM 5 سال صرف توسعه سیستم VU در سایت آزمایش بهینهسازی دانههای تخصصی با بیش از 30 سال تجربه در این صنعت کرد.

سیستم بهینهسازی دانه VU یک سیستم طرحریزی شده برای تولید شن مصنوعی با کیفیت بالا است که به مشکلات فناوری تولید شن از جمله خرد کردن، آسیاب کردن و جداسازی غلبه میکند.

در این پروژه، سیستم بهینهسازی دانه VU به طور کامل تمام استانداردهای تولید شن مصنوعی را برای مشتری برآورده کرد.

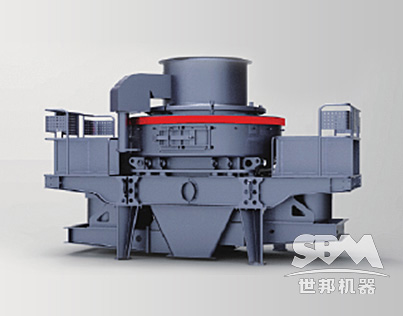

نسل جدید دستگاه تولید شن VU برای اولین بار فناوریهای آسیابکاری از جمله "سنگ به سنگ" با فرکانس بالا و "ابر مواد" را محقق میکند. در مقایسه با دستگاه تولید شن VSI، سیستم VU نرخ شن و نرخ شن ریز را بیش از 10% افزایش میدهد.

-----بهرهوری بالا

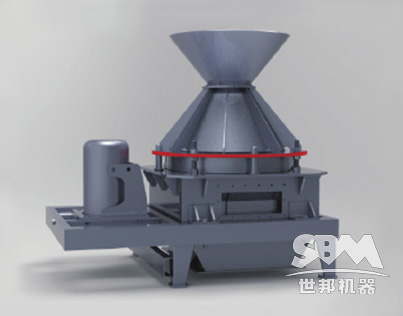

ترکیب خرد کردن، الک کردن و جداسازی پودر، صفحه میتواند به طور همزمان غربالگری مواد و حذف گرد و غبار سنگ را به دلیل بسته بودن کامل، حذف گرد و غبار با استفاده از فشار منفی و الک یکنواخت انجام دهد.

حجم باد و مجرای جریان میتواند به طور مداوم تنظیم دقیق آنلاین را بدون تعویض مش الک و سایر قطعات بدست آورد. نرمی شن نهایی در محدوده 2.5-3.2 قابل کنترل است، محتوای پودر در محدوده 3-15%.

-----بهینهسازی شکل ذرات

با تقلید از اصل تشکیل شن طبیعی، دستگاه از فناوریهای پیشگام جهانی "خرد کردن و تصفیه با انرژی کم" و "آسیابکاری خودکار از طریق حالت سقوط" استفاده میکند، که میتواند بهطور有效 لبههای سطح محصولات نهایی را از بین ببرد و حجم شن ریز را حدود 0.6 میلیمتر افزایش دهد، فضای خالی 1-2% کاهش مییابد و زمان جریان 5% است.

فناوری جدید و هدفمند پوشش مصرف انرژی را کاهش میدهد و عمر قطعات آسیبپذیر را افزایش میدهد (در همان شرایط، عمر آن بیش از ده برابر سنگشکنهای ضربهای است).

استفاده از جمعآورنده گرد و غبار با فشار منفی و عملیات بسته، گرد و غبار و آلودگی کمتری را به همراه دارد و کاملاً با استانداردهای ملی ساخت و ساز "سبز" همراستا است.

طراحی نظارت خودکار و تخلیه مواد از مخزن سنگ معدن ریز، ذخیره و حمل و نقل مواد ریز را با یک دکمه ممکن میسازد. این موضوع شدت کار و هزینههای عملیاتی را به طور چشمگیری کاهش میدهد.

وظایف کنترل و نظارت همه ماشینآلات در سیستم کنترل مرکزی یکپارچه شدهاند که فرآیند عملیاتی را به طور چشمگیری ساده میکند و تولید ایمن، مداوم و پایدار را تضمین میکند.

تنظیم و حفظ پارامترهای عملیاتی بهینه ممکن است. و کیفیت محصولات پایدار است. این سیستم میتواند بهرهوری را به حداکثر برساند و کارایی کلی را در بالاترین سطح نگه دارد.

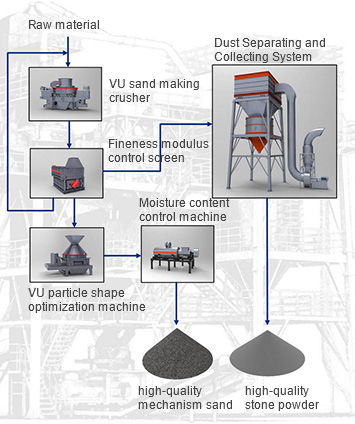

مرحله اول:

خرد کردن: سنگهای شکسته وارد دستگاه شنسازی VU میشوند تا خرد شوند. مواد صاف و کشیده و لبههای شن در اینجا حذف میشوند تا اندازه ذرات مورد نیاز به دست آید.

مراحل دوم:

غربالگری و درجهبندی: سنگهای خرد شده به طور یکنواخت به صفحه کنترل VU FM از طریق فیدر تغذیه میشوند. درجهبندی ماسه تولید شده توسط ماشین به احساس دقیق کنترل درجهبندی ماسه تولید شده توسط ماشین است. سپس مواد غیرقابل قبول دوباره به سنگشکنها ارسال میشوند تا دوباره خرد شوند و گرد و غبار اضافی سنگ توسط سیستم جداکننده و جمعکننده گرد و غبار جمعآوری میشود.

مرحله سوم:

بهینهسازی شکل ذره: ماسه تولید شده توسط ماشین که توسط صفحه کنترل FM درجهبندی شده است، وارد دستگاه بهینهسازی شکل ذره میشود. لبههای ماسه نهایی در اینجا حذف میشوند.

مرحله چهارم:

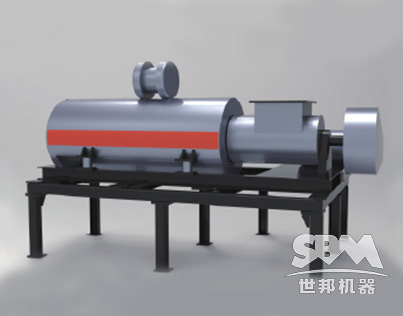

مرطوب کردن و حمل و نقل: ماسه تولید شده مجدداً بهینهسازی شده وارد میکسر مرطوب کننده میشود تا مرطوب شود. محتوای آب ماسه نهایی کنترل میشود تا کیفیت ماسه تولید شده بیشتر تضمین شود.

مرحله پنجم:

حمل و نقل، انبار و بستهبندی: گرد و غبار اضافی سنگ توسط جمعکننده گرد و غبار پالس جمعآوری میشود و سپس از طریق حملکننده پنوماتیک به مخزن محصول نهایی برای انبار منتقل میشود. در نهایت، محصولات نهایی پس از بستهبندی حمل میشوند.

بعد از درک واضح از شرایط مختلف مشتری، در نهایت یک طرح مناسب را پس از بحث در مورد شرایط خاص، تصور و ارزیابی طرح ترسیم کردیم. این خط تولید سفارشی برای مشتری را مطمئن میسازد که مناسب، اقتصادی و حداکثر سوددهی است.

SBM سیستم بهینهسازی VU Aggregate کاملاً خودکار را توسعه داده است که برای برآورده کردن نیاز به درجهبندی/مدول ریز یا درشت و محتوای گرد و غبار روی ماسه تولید شده طراحی شده است. این مشکلات موجود در فرآیند بهینهسازی را که شامل خرد کردن، آسیاب کردن و جدا کردن است، برطرف میکند.

SBM یک تیم خدمات پس از فروش ماهر و با تجربه دارد. همه اعضا جدی و نوآورانه هستند. تاکنون هزاران پروژه مهندسی خدمات نصب و راهاندازی را قبول کردهاند. در عین حال، SBM به مشتریان کمک میکند تا کارکنان عملیاتی خود را آموزش دهند تا بتوانند خطوط تولید را به طور مستقل اداره کنند.

به منظور کمک به مشتریان برای درک تعمیر و نگهداری ماشین، SBM به مشتریان کتابچه راهنمای دستورالعمل ماشین تأمین میکند که تجزیه و تحلیل دقیق ماشینها را نشان میدهد و هر قطعه را علامتگذاری میکند. این نه تنها به مشتریان کمک میکند تا ساختار ماشین را بشناسند بلکه تعویض قطعات را نیز آسانتر میکند.

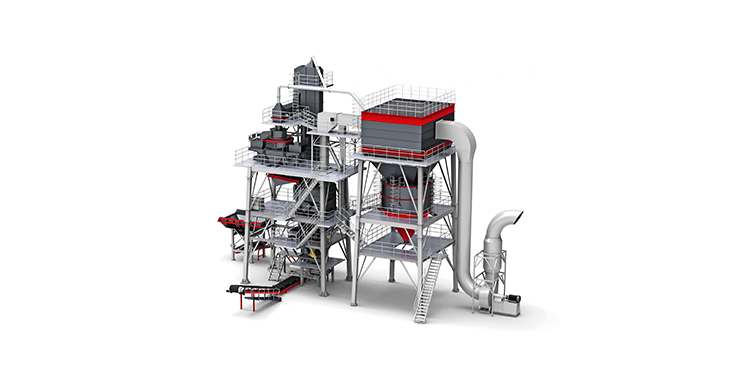

کل خط تولید سیستم بهینهسازی VU Aggregate که توسط SBM ارائه شده، از نظر ساختاری فشرده و از نظر طراحی معقول است. این خط تولید به حداکثر رساندن بهرهوری و حداقل کردن هزینههای عملیاتی میپردازد. کل فرآیند تولید بدون گرد و غبار است و گرد و غبار اضافی سنگ دوباره به چرخه برگشت داده میشود. سنگ و ماسه تولید شده دارای شکل دانهای عالی است. درجهبندی ماسه رضایتبخش است. بنابراین، آمادهسازی بتن در کارخانه مخلوطکن بسیار پایدار است و استفاده از سیمان را کاهش میدهد. در نتیجه، هزینه تولید کاهش مییابد.

طبقهبندی:برای سیستم تولید شن نوع خشک، پس از ماشین جداسازی پودر، ذرات خاک در شن مصنوعی میتوانند حذف شوند و شن میتواند استاندارد ساختوساز را برآورده کند. بهعلاوه، محتوای پودر سنگ در شن مصنوعی میتواند توسط سیستم جداسازی پودر تحت مقررات ملی کنترل شود تا به این ترتیب مقاومت فشاری و قابلیت مخلوطپذیری بتن افزایش یابد. در تولید نوع مرطوب، در فرایند شستشوی شن، شن شسته شده به همراه پودر سنگ حذف میشود که منجر به کمبود شن شسته شده در محصول نهایی شن میشود و بر طبقهبندی شن تاثیر میگذارد.

هزینه:هزینه تولید خط تولید شن نوع خشک نسبتاً کمتر است زیرا از ماشین جداسازی پودر با کارایی بالا برای جداسازی شن و پودر استفاده میکند و به مقدار زیادی آب برای شستشو نیاز ندارد.

محیط زیست:با محدودیتهای آب و محیط زیست، سیستم تولید شن نوع خشک میتواند در مناطق کم آب شن تولید کند. اما برای خط تولید شن نوع مرطوب، تولید شن باید در مناطق غنی از آب انجام شود. و تولید در زمستان در مناطق با عرض جغرافیایی بالا ممکن نیست.

حفاظت از محیط زیست:آب در خط تولید نوع خشک ضروری نیست. پودر سنگ در تولید بهطور معقول استفاده میشود. بنابراین، تا حدی، آب و مواد معدنی صرفهجویی میشود. علاوه بر این، هیچ فاضلاب و لجن ایجاد نمیشود. این سیستم نسبت به خط تولید شن نوع مرطوب بیشتر محیط زیستدوست است.