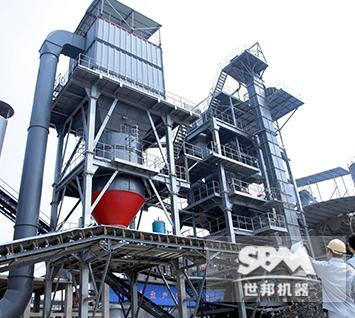

Med saken omForsøksmålinger for regulering av elvegrusuttak i Hunan-provinseni 2012, har uttaket av naturlig sand blitt kontinuerlig begrenset. I mellomtiden har den tradisjonelle maskinlagete sandproduksjonslinjen slike problemer som dårlig gradering, stort finmodul, blandet betong med lav styrke og vannforurensning, etc., som utløser kritikk. I lys av dette kjøpte LONGCHENG Inc., den lokale kjente produsenten av betongaggregater, fra SBM det verdensklasse tørre sandproduksjonssystemet - VU Aggregatoptimaliseringssystemet og satte det i bruk på slutten av 2015, som absolutt løste problemene som eksisterte i det våte sandproduksjonssystemet, som stort finmodul, lav avkastning og alvorlig støvforurensning.

Hunan er en av provinsene som har rikelig med naturlig sandstein, med høykvalitets naturlig sand fordelt i Xiang-elvens nedbørsfelt og Dongting-sjøen. Imidlertid har etterslepet i tradisjonell sandproduksjonsteknologi og uorden i sandmarkedet til byggeformål ført til mer og mer uautorisert steinbrudd, noe som truer mengden sandsteinressurser i Hunan og øker kostnadene for brudd. Etter problemet medForsøksmålinger for regulering av elvegrusuttak i Hunan-provinseni 2012 har utvinningen av naturlig sand vært begrenset kontinuerlig.

I lys av at naturlig sand blir mindre og dyrere, utvikler maskinlagd sand, som er substituttet, seg raskt, og fyller gapet i det naturlige sandmarkedet. Så langt har Hunan lansert flere politikker for å forbedre prosjektene for maskinlagd sand. I noen områder brukes industrielt slam, byggeavfall og ugjennomtrengelige bergarter til å lage sand for å utvikle sirkulær økonomi, slik at industrien for maskinlagd sand fremstår som et både tradisjonelt og fremvoksende felt.

Tradisjonell produksjon av maskinlagd sand benyttet et våttype sandproduksjonssystem som kontrollerer innholdet av steinpulver gjennom vaskemetode med limteknologi. I prosessen med å vaske maskinlagd sand, vil noe av de fine partiklene under 0,6 mm bli fjernet med mudder, urenheter og steinpulver under 0,075 mm. Dette vil føre til dårlig gradering, stort fine-modul og betong med lav styrke. Samtidig reduserer det også utbyttet, sløser med ressurser og fører til vannforurensning som hindrer ren produksjon.

Gitt den store etterspørselen etter høy kvalitet maskinlagd sand i Hunan og svakhetene som våt-type sandproduksjonssystemet medfører, har sandproduksjonsbedrifter begynt å søke etter ny teknologi for å erstatte det. Denne gangen valgte LONGCHENG.Inc. SBMs VU Aggregate Optimization System som bruker unik tørrtype sandproduksjonsteknologi. Det unngår problemene i tørrtype teknologi og kan bearbeide høy kvalitet maskinlagd sand for å erstatte naturlig sand. VU-systemet har derfor fått høy anerkjennelse fra samarbeidsbedrifter i Hunan.

Råmateriale: kalkstein (restprodukter fra steinmaterialfabrikker, steinflis av lav verdi)

Inntaksstørrelse: 5-15 mm

Vanninnhold: <2%

Siltinnhold: <1%

Produktapplikasjon: Høy kvalitet sand brukes til å lage betong og blandet mørtel; Høy kvalitet steinpulver brukes til å erstatte flygeaske.

Fint modul av maskinlagd sand: 2.7±0.1

Finheten av steinpulveret oppfyller sekundærstandarden for flygeaske.

Kalkstein

Høy kvalitet steinpulver

Høy kvalitet sand brukt i betongforberedelse

Høy kvalitet sand brukt i forberedelse av tørrblandet mørtel

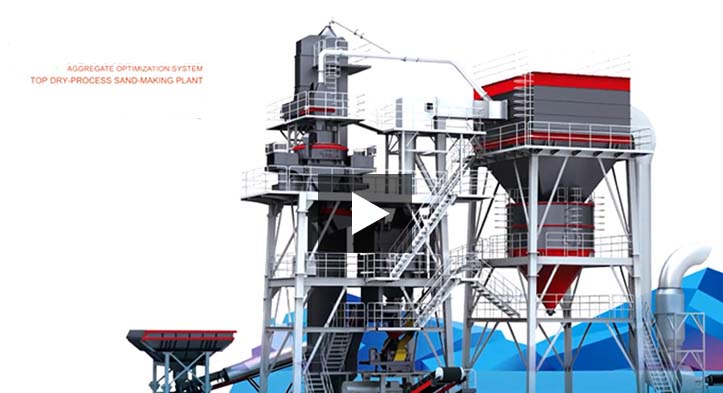

For å tilfredsstille den økende etterspørselen etter høykvalitetssand og ytelseskravene til betong og mørtel, brukte SBM 5 år på å utvikle VU-systemet ved det spesialiserte teststedet for optimalisering av aggregater med over 30 års erfaring i denne industrien.

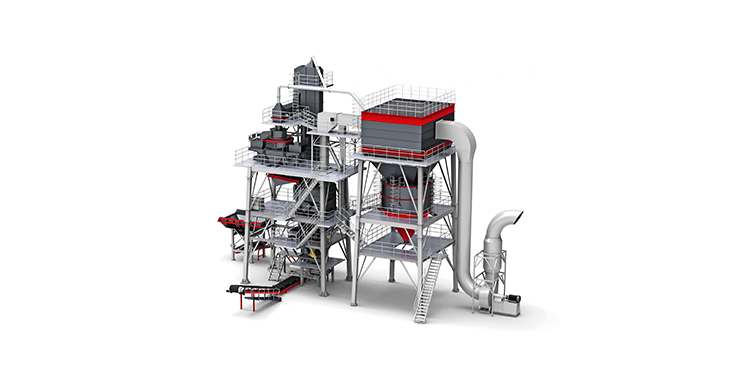

VU Aggregatoptimaliseringssystem er et ordningssystem designet for å produsere høykvalitets maskinprodusert sand, som overvinne problemene i sandproduksjonsteknologien, inkludert knusing, maling og separering.

I dette prosjektet møtte VU Aggregatoptimaliseringssystemet perfekt alle standarder for produksjon av maskinprodusert sand for kunden.

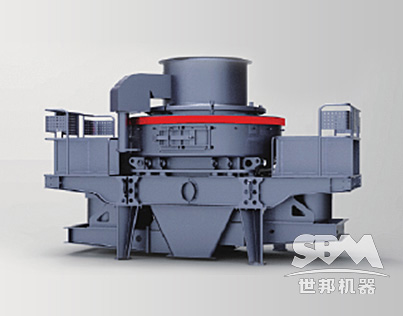

Den nye generasjonen av VU Sandproduksjonsmaskin realiserer først og fremst knusingsteknologiene inkludert høyfrekvent "stein som treffer stein" og "materialesky". Sammenlignet med VSI Sandproduksjonsmaskin øker VU-systemet sandraten og fin sandrate med over 10%.

-----Høy effektivitet

Kombinasjonen av knusing, screening og pulverseparering gjør at skjermen kan fullføre materialscreening og fjerning av steinstøv samtidig på grunn av sin fullstendige lukking, støvfjerning ved bruk av negativt trykk og uniform screening.

Vindvolum og strømningskanal kan oppnå kontinuerlig online presis justering uten å måtte bytte skjermnett og andre deler. Finheten av det endelige sandet kan kontrolleres innen 2,5-3,2, og pulverinnholdet innen 3-15%.

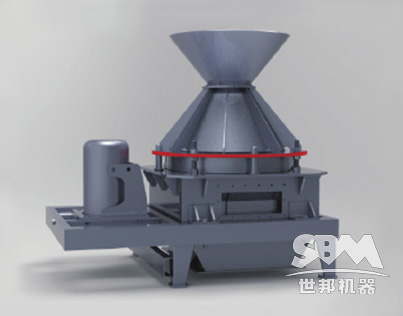

-----Partikkelform optimalisering

Ved å imitere dannelsesprinsippet til naturlig sand, benytter maskinen de globalt banebrytende teknologiene for "lavenergiknusing og dressing" og "selvsliping via fallmodus", som effektivt kan fjerne kantene på overflaten av sluttproduktene og øke volumet av fin sand rundt 0,6 mm, hvor porøsiteten reduseres med 1-2%, og flytiden med 5%.

Den nye og målrettede dresseteknologien reduserer energiforbruket og forlenger levetiden til utsatte deler (Under de samme forholdene er levetiden over ti ganger av påvirkningsknusere).

Bruken av negativt trykk støvoppsamler og den lukkede driften har mindre støv og forurensning, helt i samsvar med nasjonale standarder for "grønn" konstruksjon.

Designet for automatisk overvåking og materialutlasting av finmalte materialer gjør lagring og transport av fint materiale mulig ved å trykke på en knapp. Dette reduserer arbeidsintensiteten og driftskostnadene betydelig.

Kontroll- og overvåkingsoppgavene for alle maskiner er integrert i det sentrale kontrollsystemet, noe som i stor grad forenkler driftsprosessen og sikrer sikker, kontinuerlig og stabil produksjon.

Innstilling og opprettholdelse av de optimale driftsparametrene er tilgjengelig. Og kvaliteten på produktene er stabil. Dette systemet kan maksimere produktiviteten og holde den totale effektiviteten på høyeste nivå.

Første fase:

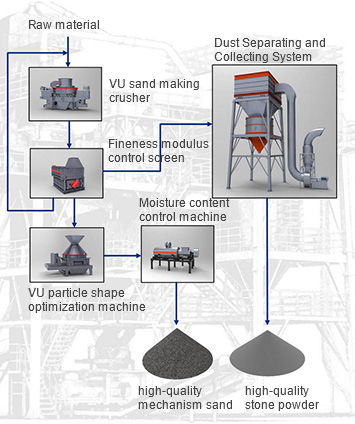

Kutting: Den brutte steinen går inn i VU Sandproduksjonsmaskinen for å bli knust. De flate og avlange materialene og kantene på sanden her blir fjernet for å oppnå ønsket partikkelstørrelse.

Den andre fasen:

Screening og grading: den knuste steinen mates jevnt inn i VU FM Kontrollscreeen gjennom mateapparatet. Grading av den maskinlagde sanden er for å nøyaktig kontrollere gradasjonen av maskinlagd sand. Deretter vil de uegnede materialene sendes tilbake til knuserne for å bli knust igjen, og overflødig steinpulver vil bli samlet inn av dustseparator- og innsamlingssystemet.

Den tredje fasen:

Partikkelformoptimalisering: den kvalifiserte maskinlagde sanden som er gradert av FM Kontrollscreeen går inn i maskinen for partikkelformoptimalisering. Kantene på den endelige sanden vil bli fjernet her.

Den fjerde fasen:

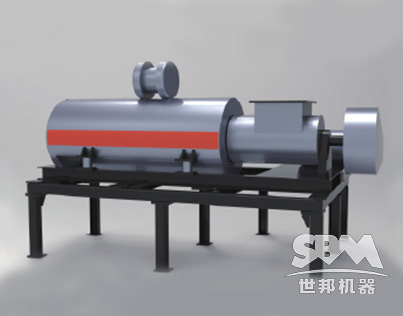

Fukting og transport: Den re-optimaliserte maskinlagde sanden går inn i den fuktighetsblanderen for å bli fuktet. Vanninnholdet i den endelige sanden kontrolleres for ytterligere å sikre kvaliteten på den produserte sanden.

Den femte fasen:

Transport, lagring og pakking: Det overflødige steinpulveret blir samlet inn av pulsdustsamleren og deretter sendt inn i lagertanken for ferdige produkter gjennom pneumatiske transportører. Til slutt blir de endelige produktene transportert etter å ha blitt pakket.

Etter å ha fått en klar forståelse av ulike forhold hos kunden, tegnet vi til slutt et passende layoutskjema etter å ha diskutert de spesifikke forholdene, utarbeidet og vurdert skjemaet. Det sikrer en passende, økonomisk og maksimering av fortjenesten produksjonslinje skreddersydd for kunden.

SBM utviklet det fullautomatiske VU Aggregatoptimaliseringssystemet som er designet for å møte kravene til grading/fineness modul og pulverinnhold på maskinlaget sand. Det overkommer problemene som eksisterer i optimaliseringsprosessen, inkludert knusing, maling og separering.

SBM har et dyktig og erfaren ettermarkedsservice-team. Alle medlemmer er seriøse og innovative. Så langt har tusenvis av ingeniørprosjekter akseptert installasjons- og idriftsettelsestjenester. Samtidig vil SBM hjelpe kunder med å trene sitt driftspersonell inntil de kan betjene produksjonslinjene uavhengig.

For å gjøre kundene i stand til å forstå maskinvedlikehold og reparasjon, gir SBM kundene maskinens bruksanvisning som viser detaljerte analyser av maskinene og merker hver del. Det hjelper ikke bare kundene å kjenne maskinens strukturer, men gjør også delbytter enklere.

Hele VU Aggregatoptimaliseringssystemet som tilbys av SBM er kompakt strukturert og rimelig i design. Denne produksjonslinjen oppnår maksimal produktivitet og minimaliserer driftskostnadene. Hele produksjonsprosessen er støvfri, og det overflødige steinpulveret blir resirkulert. Den produserte steinen og sanden har perfekt kornform. Sandgrading er tilfredsstillende. Derfor er betongprepareringen i blandeverket svært stabil og reduserer bruken av sement. Produksjonskostnaden reduseres dermed.

Gradert:For tørketype sandproduksjonssystem kan jordpartikler i den kunstige sanden fjernes etter pulversepareringsmaskinen, og sanden kan møte standardene for bygging. I tillegg kan innholdet av steinpulver i kunstig sand kontrolleres av pulverseparasjonssystemet under nasjonale forskrifter, slik at trykkstyrken og blandbarheten til betong kan økes. For våttype produksjon, i prosessen med sandvask, ville vaske sanden bli fjernet med steinpulver, noe som fører til mangel på vaskesand i det ferdige sandproduktet og påvirker gradering av sand.

Kostnad:Produksjonskostnadene for tørketype sandproduksjonslinje er relativt lavere, da den bruker den høytytende pulversepareringsmaskinen for å skille sand og pulver og ikke trenger mye vann til å vaske.

Miljø:Ubegrenset av vann og miljø, kan tørketype sandproduksjonssystem lage sand i områder med lite vann. Men for våttype sandproduksjonslinje må produksjonen av sand foregå i vannrike områder. Produksjonen er umulig om vinteren i høyere breddegrader.

Miljøvern:Vann i tørketype produksjonslinje er ikke nødvendig. Steinpulveret i produksjonen kan brukes fornuftig. Så, i noen grad, blir vann og mineraler spart. Dessuten gir det ingen avløpsvann og slam. Det er mer miljøvennlig enn våttype sandproduksjonslinje.