Обладнання для дроблення

Виробнича лінія працює менше 3 років. Обладнання було куплено у інших вітчизняних виробників. На жаль, обладнання не може задовольнити вимоги замовника щодо продуктивності, а витрати на обслуговування були досить високими. Ще гірше, за 3 роки більшість об'єктів вийшли з ладу і мають бути замінені. У грудні 2015 року замовник купив у SBM 2 комплекти гідравлічних конусних дробарок HST315 та дробарку PE900*1200. Конусна дробарка використовує передовий інтелектуальний метод управління. Після установки та запуску виробнича лінія працювала протягом 3 місяців. Вироблений заповнювач характеризувався гарною грануляцією та якістю, тож, коли заповнювач вийшов на ринок, він знайшов прихильність і мав вищу ціну. Тому замовник високо оцінив продукти та послуги SBM.

Під впливом ініціативи "Один пояс, один шлях" і плану "13 п’яти років", Китай збільшує інвестиції в інфраструктуру. Ініціатива "Один пояс, один шлях" охоплює більше 60 країн, а загальний обсяг інвестицій становить 6 трильйонів доларів. Китайська залізнична корпорація планує завершити інвестиції в 800 мільярдів юанів у 2016 році. Протягом "12 п’яти років", інвестиції в основні засоби в залізничному секторі досягнуть 3.58 трильйона юанів, тоді як залізниця довжиною 30.5 тисяч кілометрів буде введена в експлуатацію, що відповідає зростанню на 47.3% та 109% відповідно в порівнянні з "11 п’яти років". Залізниця, автошляхи та інші інфраструктурні проекти вимагають великої кількості заповнювачів, тому виробництво високоякісного піщаного заповнювача стає гарячою темою для багатьох підприємств.

Після багатьох років видобутку, природний пісок різко зменшується, тому витрати на видобуток зростають. Оскільки природний пісок належить до невідновлюваних ресурсів, багато районів починають приймати правила, щоб суворо заборонити видобуток природного річкового піску, щоб зберегти природний ландшафт, захистити дамби та екологічний баланс. Під впливом політики та екологічних факторів, виробництво штучного піску підтримається для захисту екологічного середовища.

Базальт має переваги високої міцності на стиск, низької дробимості, сильної корозійної стійкості, хорошого зчеплення тощо. Він визнаний найбільш підходящим матеріалом для будівництва автошляхів, залізниць та злітно-посадкових смуг в усьому світі. Не тільки це, базальт також широко використовується у легкому бетоні для високих будівель, оскільки він пористий, але міцний. Він може зменшити вагу бетону з добавкою в бетон. Крім того, він має переваги звукоізоляції і теплоізоляції, тому популярний на великих ринках будівельних матеріалів.

Матеріал: Базальт

Розмір подачі: >750мм

Твердість Мооса: 7

Розмір виходу: 0-5мм、5-12мм、12-24мм、24-31мм、31-40мм

Продуктивність: 450-500TPH

Застосування: Змішувальна станція, будівництво доріг, будівництво швидкісних залізниць

Згідно з вимогами замовників, готові матеріали мають п'ять видів з різними градаціями. Отже, що стосується конфігурації виробничої лінії, інженери SBM замінили обладнання для грубого та тонкого подрібнення з низькою потужністю та ефективністю і встановили багаторівневий екран, який оснащений PLC інтелектуальним контролем та системою видалення пилу, що забезпечує високу ефективність та екологічність всієї виробничої лінії.

Виробнича лінія включає в себе дробарку PE900 * 1200, два комплекти гідравлічної конусової дробарки HST315 з одним циліндром, один живильник ZSW420 * 110, п'ять комплектів круглої вібраційної сита 3Y2160, один бункер для транспортування, одну систему видалення пилу та десять комплектів стрічкових конвеєрів.

| Обладнання | Кількість | Використання | Режим роботи |

|---|---|---|---|

| Дробарка PE900×1200 | 1 одиниця | Грубе подрібнення | Ручний |

| Гідравлічна конусна дробарка HST315 | 2 одиниці | Середнє та тонке подрібнення | PLC інтелектуальний контроль |

| Живильник ZSW420×110 | 1 одиниця | Грубе навантаження | Ручний |

| Кругла вібраційна сіта 3Y2160 | 5 одиниць | Середнє та тонке бинтування | Ручний |

| Бункер для транзиту | 1 одиниця | Складський бункер | Ручний |

| Система видалення пилу | 1 набір | Видалення пилу | Ручний |

20-750 мм базальту після сепарації подається в первинну дробарку PE900 * 1200 через вібраційний живильник ZSW420*110, де базальт подрібнюється до 0-300 мм тонкого агрегату, який потім передається до бункера для транспортування через стрічковий конвеєр. Бункер для транспортування розташований під гідравлічним клапаном і малим вібраційним живильником. Пройшовши бункер для транспортування, матеріал потім надсилається в два комплекти гідравлічної конусової дробарки HST315 для вторинного подрібнення. Подрібнений матеріал потім потрапляє до двох комплектів круглої вібраційної сита 3Y2160, які повертають матеріал більше 40 мм назад до бункера для транспортування, тоді як тонкий матеріал просіюється як готовий продукт.

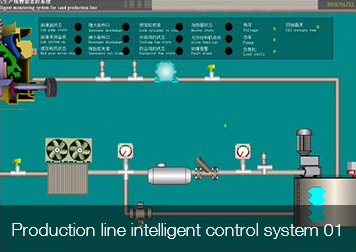

Основне обладнання - гідравлічна конусна дробарка HST315 з одним циліндром. Окрім високої ефективності, низької вартості та тривалого терміну служби, інтелектуальна електронна система управління дробаркою також є основною особливістю виробничої лінії. Інтелектуальна електронна система управління може забезпечити кілька режимів контролю, включаючи ручний контроль, контроль постійної подачі та режим контролю постійної потужності. Користувачі можуть постійно контролювати фактично навантаження всередині, і пристрій може автоматично регулюватися для оптимізації коефіцієнта використання дробарки, що дозволяє дробарці демонструвати найкращу продуктивність у будь-який час. Крім того, інтелектуальна електронна система управління може автоматично контролювати та відображати різноманітні параметри роботи, щоб записувати стан роботи в реальному часі та подавати сигнал тривоги за необхідності. Наприклад, коли облицювальна плита занадто зношена для безперервного використання, вона автоматично відображається та сигналить на панелі управління.

1. Центральна система управління: вона розроблена для великих ліній подрібнення або для замовників, які мають вимоги до централізованого управління. Уся система використовує промисловий комп'ютер як основну частину. Завдяки різноманітним комунікаційним технологіям PLC (програмований контролер) зчитується, а стан обладнання збирається. Потім, відповідно до стану обладнання, комп'ютер також надсилає команди для управління обладнанням на місці, щоб реалізувати дистанційне управління, запис інформації та аналіз. Центральна система управління може реалізувати автоматизацію, інтелектуальність та концентрацію виробничої лінії, яка може задовольнити вимоги замовників і досягти децентралізованого управління, централізованого контролю:

1). централізоване контрольне обладнання, дистанційне керування, дистанційне налаштування параметрів.

2).дані записи, історичний запит, друк даних, запис часу завантаження, автоматичне зберігання часу роботи.

3).гнучка система, зручна експлуатація, потужна функція, спільні ресурси, висока безпека.

4). потужне спілкування, розширення системи, дистанційне керування Інтернетом речей, користувач може в будь-який час переглядати стан обладнання.

5). високий ступінь автоматизації та нечітке керування. Значно економить витрати на працю і матеріали.

6). реалізувати візуалізацію моніторингу та індивідуальний запуск і зупинку, один ключ для запуску та зупинки, одноразове керування та міжблокувальний вимикач, автоматичне визначення оперативних несправностей, автоматична зупинка при несправності.

7). швидко завершити оновлення на основі оптимізації виробничого процесу.

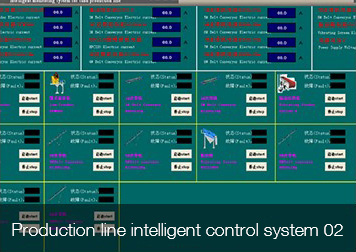

2. Система дистанційного моніторингу та керування (IOT): Ця система дозволяє інтегрувати всі пристрої в мережу. Де б ми не були, замовники зможуть переглядати доступність машин та історичні записи, якщо є пристрій, що має доступ до Інтернету. Більше того, система дистанційного моніторингу та керування також може надавати послуги миттєвого попередження. Крім того, коли млин для розмелювання має проблеми, ми швидко сповіщаємо відповідний персонал і надаємо послугу дистанційного керівництва, зручно та швидко.

Ця співпраця є перемогою SBM у конкурентній боротьбі з іншими виробниками. Стара лінія дроблення базальту працювала 2-3 роки. Клієнт раніше використовував обладнання інших виробників. Як наслідок, продуктивність була незадовільною, а витрати на обслуговування були досить високими. Протягом 2 років клієнт змінив 3-4 комплекти основного обладнання. Врешті-решт, вони обрали SBM, придбавши серію дробильного обладнання.

1. Сила компанії: SBM є провідним виробником дробарок і млинів у світі. Наші машини широко використовуються в гірництві та металургії, комунальному господарстві, швидкісних залізницях, автомобільних шляхах, мостах, портах, аеропортах, водяних (ядерних) електростанціях у всьому світі. Крім того, відмінна якість та ідеальне обслуговування SBM відомі у всьому світі.

2. Якість продукту: Це ключ до того, щоб SBM завоював клієнтів за 30 років розвитку. У цьому випадку SBM надав HST однокамерну конусну дробарку для клієнтів відповідно до твердості базальту. Якість продукту була відмінною, а кінцевий вихід повністю перевищив очікування клієнта.

3. Швидке виробництво: У зв'язку з тим, що лінія перебувала в процесі виробництва, щоб уникнути економічних втрат через порушення виробництва, SBM заздалегідь підготувала все необхідне, щоб забезпечити нормальне виробництво. Інженер з монтажу працював понаднормово протягом 6 днів на місці, встановив два агрегати і повністю вирішив інші проблеми, щоб лінія підтримувала нормальне виробництво.

4. Післяпродажне обслуговування: Протягом більш ніж 30 років розвитку послуги компанії завжди мали хорошу репутацію. За умов стандартного обслуговування SBM буде продовжувати покращувати сервісну систему, щоб створити більш досвідчену команду обслуговування.

Ми раніше користувалися обладнанням, виробленим невеликою вітчизняною фабрикою. Погана якість зводила нас з розуму, і ми знову замінили основний пристрій протягом двох років. Обслуговування коштувало дорого. Потім випадково ми дізналися, що SBM добре справляється з розподілом у шахтах після ринкового розслідування, тому ми купили два комплекти конусного дробарки HST з одним циліндром та одну щелепну дробарку. Весь процес зайняв менше місяця. SBM глибоко вразила мене високою якістю та ефективністю обслуговування. Ми продовжимо співпрацювати з SBM у майбутньому.

Загальна схема дробильного виробництва виглядає наступним чином: (бункер сировини) - подаючий пристрій - щелепна дробарка - транспортний бункер - конусна дробарка (ударна дробарка) - вібраційний екран - складський бункер. Але схема фактичної виробничої лінії створюється з урахуванням масштабу, властивостей матеріалу, розміру завантаження та вивантаження, способу вивантаження та інших спеціальних вимог.

1. Масштаб виробничої лінії: Масштаб безпосередньо визначає вибір обладнання, що далі визначає інвестиції в обладнання. Наприклад, для виробничої лінії потужністю 200 т/год рекомендується щелепна дробарка HJ98 з високою енергією та багатопроточна гідравлічна конусна дробарка HPT300; для виробничої лінії потужністю 300 т/год краще укомплектувати європейською щелепною дробаркою PEW860, односировинною гідравлічною конусною дробаркою HST160 та багатопроточним гідравлічним конусом HPT300 тощо; для іншої виробничої лінії потужністю 500 т/год хорошим вибором буде uкомплектувати щелепною дробаркою HJ125 з високою енергією, односировинною гідравлічною конусною дробаркою HST250, односировинною гідравлічною конусною дробаркою HST315 тощо.

2. Властивості матеріалів: Вибір обладнання визначається твердості матеріалів. Дуже часто для обробки твердих матеріалів, таких як граніт, базальт, галька, можна використовувати конусну дробарку, тоді як для м'яких матеріалів, таких як вапняк і доломіт, можна використовувати ударну дробарку для середнього дроблення.

3. Розмір завантаження та вивантаження:

(1) Розмір завантаження: для матеріалів близько 500 мм рекомендується щелепна дробарка PE600X900, а для матеріалів близько 600 мм рекомендується PE750X1060.

(2) Розмір вивантаження: різні розміри вивантаження приносять різні потужності.

Дроблення граніту:

Розмір вивантаження CSB160 HPT300

25 мм 150 т/год 200 т/год

40 мм 200 т/год 250 т/год

4. Спосіб вивантаження: двошарова сітка: два види готової продукції та один вид повернутого матеріалу; трьохшарова сітка: три види готової продукції та один вид повернутого матеріалу.

5. Спеціальні вимоги: Необхідно робити різні конфігурації відповідно до фактичних потреб дробління, таких як установка сепаратора для очищення від заліза, якщо в сировині є залізна брикет; установка пилососа, якщо існують суворі вимоги до навколишнього середовища; установка піскосушарки, якщо є потреба в чистоті піску, та установка електрогенератора, якщо немає електропостачання.