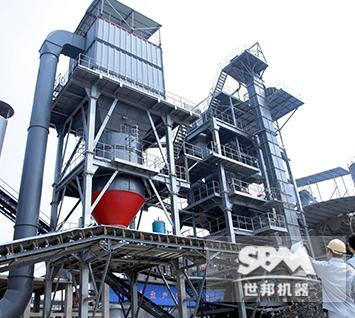

S provozním problémemPokynů pro regulaci těžby říčního písku v provincii Hunanv roce 2012 byla těžba přírodního písku neustále omezována. Mezitím má tradiční výrobní linka pro strojově vyráběný písek problémy jako špatné třídění, velký jemný modul, smíšený beton s nízkou pevností a znečištění vody atd., což vyvolává kritiku. Vzhledem k tomu zakoupil LONGCHENG Inc., místní známý výrobce betonu, od SBM světově proslulý systém výroby písku suchým způsobem---VU systém optimalizace agregátů a uvedl ho do provozu na konci roku 2015, čímž absolutně vyřešil problémy existující v systému výroby písku mokrým způsobem jako velký jemný modul, nízký výnos a silné znečištění prachem.

Hunan je jednou z provincií, která má hojnost přírodního pískovce s vysoce kvalitním přírodním pískem rozloženým v povodí řeky Xiang a jezeře Dongting. V posledních letech však zpoždění v tradiční technologii výroby písku a chaos na trhu s pískem určeným pro stavebnictví vedly k stále většímu množství neautorizovaného těžebního procesu, který ohrožoval množství zásob pískovce v Hunaně a zvyšoval náklady na těžbu. Po vydáníPokynů pro regulaci těžby říčního písku v provincii Hunanv roce 2012 byla těžba přírodního písku průběžně omezována.

Za okolností, kdy se přírodní písek stává stále vzácnějším a dražším, se umělý písek, jako náhrada, rychle vyvíjí a vyplňuje mezery na trhu s přírodním pískem. Do této doby Hunan zavedl několik politik na zlepšení projektů umělého písku. V některých oblastech se průmyslové strusky, stavební odpad a neplodné kameny používají k výrobě písku k rozvoji recyklující ekonomiky, takže odvětví umělého písku vypadá jako tradiční i nově vznikající pole.

Tradiční výroba umělého písku používala mokrý systém výroby písku, který kontroloval obsah kamenného prachu pomocí technologie mytí gumou. V procesu mytí umělého písku by část jemných částic pod 0,6 mm byla odstraněna s blátem, nečistotami a kamenným prachem pod 0,075 mm. To by vedlo k špatnému třídění, vysokému jemnému modulu a betonu s nízkou pevností. Mezitím to také snižuje výnos, plýtvá zdroji a způsobuje znečištění vody, což brání čisté výrobě.

Vzhledem k vysoké poptávce po kvalitním umělém písku v Hunaně a slabinám, které přináší mokrý systém výroby písku, se výrobci písku začali poohlížet po nové technologii, která by ji nahradila. Tentokrát si LONGCHENG.Inc. vybral VU systém optimalizace agregátu od SBM, který používá jedinečnou technologii výroby písku suchým způsobem. Vyhýbá se problémům, které má technologie suchého typu, a může zpracovávat vysoce kvalitní umělý písek, aby nahradil přírodní písek. Systém VU si proto získal vysoké uznání od spolupracujících podniků v Hunaně.

Hlavní surovina: vápenec (odpad z kamenických továren, kamenné štěpky s nízkou hodnotou)

Velikost krmení: 5-15 mm

Obsah vody: <2%

Obsah jílovitého písku: <1%

Aplikace produktu: Kvalitní písek se používá k výrobě betonu a míchaného malty; kvalitní kamenný prach nahrazuje popílek.

Jemný modul umělého písku: 2.7±0.1

Jemnost kamenného prachu splňuje sekundární normu pro popílek.

Vápenec

Vysoce kvalitní kamenný prach

Vysoce kvalitní písek použitý při přípravě betonu

Vysoce kvalitní písek použitý při přípravě suché míchané malty

Aby bylo možné uspokojit rostoucí poptávku po kvalitním písku a výkonnostním požadavkům betonu a malty, strávila společnost SBM 5 let vývojem systému VU na specializovaném testovacím místě pro optimalizaci agregátů s více než 30letou zkušeností v tomto odvětví.

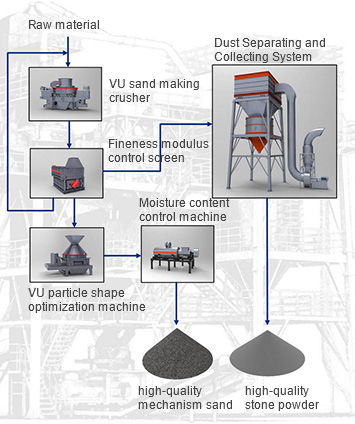

Systém optimalizace agregátů VU je schématický systém navržený pro výrobu kvalitního umělého písku, který překonává problémy v technologii výroby písku, včetně drcení, mletí a separace.

V tomto projektu systém VU optimálně splnil všechny normy výroby umělého písku pro zákazníka.

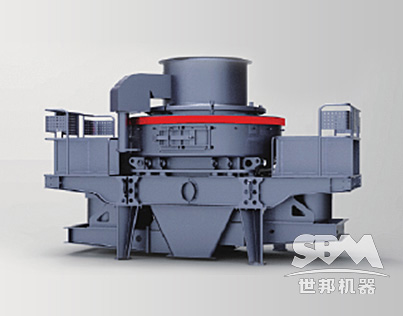

Nová generace stroje na výrobu písku VU poprvé realizuje mlecí technologie, včetně vysokofrekvenčního "kamene narážejícího do kamene" a "materiálového oblaku". Ve srovnání se strojem na výrobu písku VSI zvyšuje systém VU míru písku a míru jemného písku o více než 10%.

-----Vysoká účinnost

Kombinace drcení, třídění a separace prachu umožňuje obrazovce dokončit třídění materiálu a odstraňování kameného prachu současně díky jejímu plnému uzavření, odstraňování prachu pomocí podtlaku a rovnoměrnému třídění.

Objem vzduchu a průtokový kanál mohou dosáhnout nepřetržité online přesné nastavování bez nutnosti výměny tkaniny obrazovky a dalších částí. Jemnost konečného písku je kontrolovatelná v rozmezí 2,5-3,2, obsah prachu v rozmezí 3-15%.

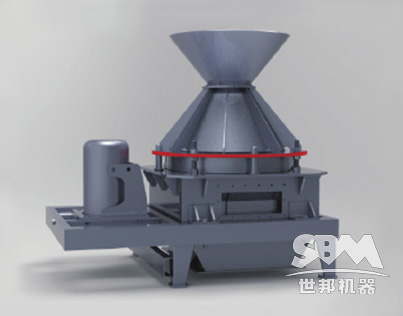

-----Optimalizace tvaru částic

Napodobováním principu tvorby přírodního písku stroj využívá celosvětově průkopnické technologie "nízkoenergetického drcení a úpravy" a "samoobroušení prostřednictvím pádu", což účinně odstraní hrany na povrchu konečných produktů a zvýší objem jemného písku asi o 0,6 mm, prokon uvolňuje 1-2%, čas toku 5%.

Nová a cílená úprava technologie snižuje spotřebu energie a prodlužuje životnost zranitelných částí (za stejných podmínek je životnost více než desetinásobná v porovnání s rázovými drtiči).

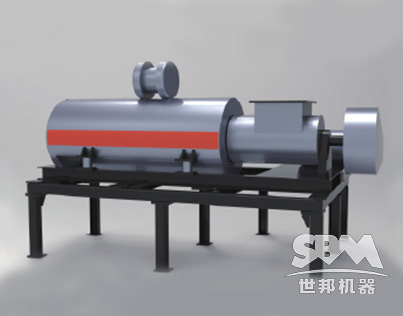

Použití podtlakového sběrače prachu a uzavřený provoz nabízí méně prachu a znečištění, plně v souladu s národními standardy "zelené" výstavby.

Design automatického monitorování a výstupu materiálu jemného rudy umožňuje skladování a přepravu jemných materiálů stisknutím tlačítka. Výrazně to snižuje fyzickou námahu a provozní náklady.

Kontrolní a monitorovací úkoly všech strojů jsou integrovány do centrálního řídicího systému, což značně zjednodušuje operační proces a zajišťuje bezpečnou, nepřetržitou a stabilní výrobu.

Nastavení a udržení optimálních provozních parametrů je dostupné. A kvalita produktů je stabilní. Tento systém může maximalizovat produktivitu a udržovat celkovou účinnost na nejvyšší úrovni.

První etapa:

Drcení: Rozdrcený kámen vstupuje do VU stroje na výrobu písku k drcení. Ploché a prodloužené materiály a okraje písku se zde odstraňují, aby se dosáhlo požadované velikosti částic.

Druhá etapa:

Screening a třídění: drcený kámen je rovnoměrně podáván do VU FM Control Screen prostřednictvím podavače. Třídění umělého písku slouží k přesnému řízení gradace umělého písku. Poté budou nevhodné materiály vráceny do drtičů, aby byly znovu rozdrceny, a nadbytečný prach bude shromažďován systémem pro oddělení a sběr prachu.

třetí etapa:

Optimalizace tvaru částic: kvalifikovaný umělý písek tříděný pomocí FM Control Screen vstupuje do stroje pro optimalizaci tvaru částic. Hrany konečného písku budou zde odstraněny.

Čtvrtá etapa:

Navlhčení a doprava: Znovu optimalizovaný umělý písek vstupuje do vlhčícího mixéru, aby byl navlhčen. Obsah vody konečného písku je řízen, aby se dále zajistila kvalita vyrobeného písku.

Pátá etapa:

Doprava, skladování a balení: Nadbytečný prach je shromažďován pulzním sběračem prachu a poté je zaslán do zásobníku hotových výrobků prostřednictvím pneumatického dopravníku. Nakonec jsou hotové výrobky dopraveny po zabalení.

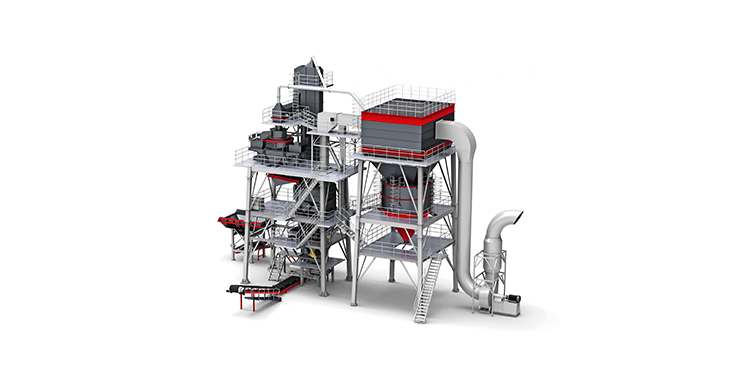

Po jasném pochopení různých podmínek zákazníka jsme nakonec po projednání konkrétních podmínek, vymýšlení a ocenění schématu vytvořili vhodný layout. To zajišťuje vhodnou, ekonomickou a maximalizaci zisků výrobní linku přizpůsobenou zákazníkovi.

SBM vyvinula plně automatizovaný systém pro optimalizaci agregátů VU, který je navržen tak, aby splnil požadavek na třídění/modul jemnosti a obsah prachu u umělého písku. Překonává problémy, které existují v procesu optimalizace včetně drcení, mletí a oddělování.

SBM má zkušený a zručný tým poprodejního servisu. Všichni členové jsou pilní a inovativní. Dosud tisíce inženýrských projektů přijaly službu instalace a uvedení do provozu. Mezitím SBM pomůže zákazníkům vyškolit jejich obslužný personál, dokud nebudou moci provozovat výrobní linky samostatně.

Aby se zákazníci dozvěděli o údržbě a opravách strojů, SBM poskytuje zákazníkům uživatelskou příručku, která ukazuje podrobnou analýzu strojů a označuje každou část. To nejen pomáhá zákazníkům poznat struktury strojů, ale také usnadňuje výměnu částí.

Celá výrobní linka pro optimalizaci agregátů VU nabízená SBM je konstrukčně kompaktní a rozumně navržená. Tato výrobní linka dosahuje maximální produktivity a minimalizace provozních nákladů. Celý výrobní proces je bezešvý a nadbytečný prach je recyklován. Vyprodukovaný kámen a písek má dokonalý tvar zrna. Třídění písku je uspokojivé. Příprava betonu v mísící stanici je tedy velmi stabilní a snižuje spotřebu cementu. Náklady na výrobu jsou tedy sníženy.

Úprava:U suchého systému výroby písku po separátoru prášku lze z umělého písku odstranit částice půdy, takže písek splňuje normy pro výstavbu. Kromě toho lze obsah kameniva v umělém písku řídit systémem separace prášku podle národních předpisů, což zvyšuje pevnost v tlaku a míchatelnost betonu. U mokré výroby, během procesu mytí písku, je omývaný písek odstraněn spolu s kamenivem, což vede k nedostatku omývaného písku ve finálním produktu a ovlivňuje úpravu písku.

Náklady:Výrobní náklady suché výrobní linky na písek jsou relativně nižší, protože používá vysokovýkonný separátor prášku k oddělení písku a prášku a nepotřebuje mnoho vody na mytí.

Životní prostředí:Suchý systém výroby písku, omezený vodou a životním prostředím, může vyrábět písek v oblastech s chudými vodními zdroji. U mokré výrobní linky na písek musí být výroba prováděna v oblastech bohatých na vodu. A výroba je nemožná v zimě v oblastech s vysokou zeměpisnou šířkou.

Ochrana životního prostředí:Voda v suché výrobní lince není vyžadována. Kamenivo ve výrobě může být rozumně využíváno. Takže do určité míry se šetří voda a minerály. Navíc to nevytváří odpadní vody a kal. Je to ekologičtější než mokrá výrobní linka na písek.