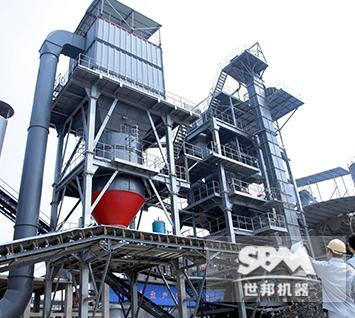

Med spørgsmålet omForsøgsmidler til Regulering af Flod Sand Stenbrud i Hunan-provinseni 2012 har udvindingen af naturligt sand været begrænset kontinuerligt. I mellemtiden har den traditionelle maskinlavede sandproduktionslinje problemer som dårlig gradning, stort fint modulus, blandet beton med lav styrke og vandforurening, osv., hvilket medfører kritik. I lyset af dette købte LONGCHENG Inc., den lokale berømte producent af betonaggregater, fra SBM det verdensklasse tørtype sandproduktionssystem---VU Aggregatoptimeringssystem og satte det i drift i slutningen af 2015, hvilket absolut løste de problemer, der eksisterede i vådtype sandproduktionssystem som stort fint modulus, lavt udbytte og alvorlig støvforurening.

Hunan er en af de provinser, der har rigeligt naturligt sandsten, med det højkvalitets naturlige sand, der er fordelt i Xiang-flodbassinet og Dongting-søen. I de senere år har dog et efterslæb i traditionel sandproduktionsteknologi og uorden på markedet for konstruktionssand ført til, at flere og flere uautoriserede udgravninger truede mængden af sandstenressourcer i Hunan og øgede omkostningerne ved udvinding. Efter spørgsmålet omForsøgsmidler til Regulering af Flod Sand Stenbrud i Hunan-provinseni 2012 er udvindingen af naturligt sand blevet begrænset kontinuerligt.

Under omstændigheder, hvor naturligt sand bliver mindre og mindre, men mere og mere dyrt, udvikler maskinlavet sand sig hurtigt som erstatning, hvilket udfylder hullet på markedet for naturligt sand. Indtil videre har Hunan lanceret flere politikker for at forbedre projekterne for maskinlavet sand. I nogle områder bruges industriel slagger, byggematerialespild og barren sten til at fremstille sand og udvikle genbrugsøkonomi, så industrien for maskinlavet sand ser ud til at være både et traditionelt og et fremvoksende felt.

Den traditionelle produktion af maskinlavet sand brugte et våd-type sandproduktionssystem, som kontrollerer indholdet af stenpulver gennem vask og klæbemiddelsteknologi. I vasken af maskinlavet sand vil en del af de fine partikler under 0,6 mm blive fjernet med mudder, urenheder og stenpulver under 0,075 mm. Dette ville forårsage dårlig gradation, stor fin modul og beton med lav styrke. I mellemtiden reducerer det også udbyttet, spilder ressourcer og fører til vandforurening, hvilket hæmmer ren produktion.

Givet den store efterspørgsel efter højkvalitets maskinlavet sand i Hunan og svaghederne ved det våd-type sandproduktionssystem, er sandproduktionsvirksomheder begyndt at lede efter en ny teknologi til at erstatte det. Så denne gang valgte LONGCHENG.Inc. SBMs VU Aggregate Optimization System, der bruger unik tør-type sandproduktions teknologi. Det undgår problemerne i tør-teknologi og kan behandle det højkvalitets maskinlavede sand for at erstatte naturligt sand. VU-systemet fik derfor stor anerkendelse fra samarbejdende virksomheder i Hunan.

Råmateriale: kalksten (tailing fra stenmaterialefabrikker, stenchips af lav værdi)

Fodringsstørrelse: 5-15 mm

Vandindhold: <2%

Siltindhold: <1%

Produktapplikation: Højt kvalitets sand bruges til at fremstille beton og blandet mørtel; Højt kvalitets stenpulver til at erstatte flyveaske.

Fin modul af maskinlavet sand: 2.7±0.1

Fineness af stenpulver opfylder den sekundære standard for flyveaske.

Kalksten

Højt kvalitets stenpulver

Højt kvalitets sand brugt til betonfremstilling

Højt kvalitets sand brugt til tør-blandet mørtel fremstilling

For at imødekomme den stigende efterspørgsel efter højkvalitets sand og de præstationskrav, der gælder for beton og mørtel, brugte SBM 5 år på at udvikle VU-systemet ved den specialiserede aggregatoptimerings testplads med over 30 års erfaring i denne branche.

VU Aggregatoptimeringssystem er et system designet til at producere højkvalitets maskinlavet sand, som overvinder problemerne i sandproduktions teknologierne inklusive knusning, maling og adskillelse.

I dette projekt opfyldte VU Aggregatoptimeringssystemet perfekt alle standarder for produktion af maskinlavet sand for kunden.

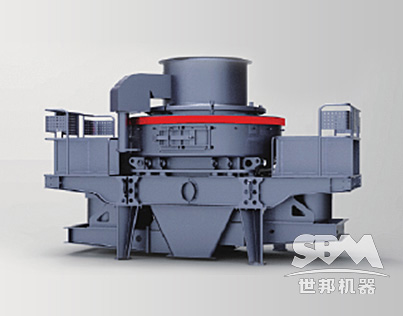

Den nye generation af VU Sandproduktionsmaskine realiserer først maleteknologier inklusive højfrekvent "sten rammer sten" og "materiale sky". Sammenlignet med VSI Sandproduktionsmaskinen øger VU-systemet sandrat og fin sandrate med over 10%.

-----Høj effektivitet

Kombinationen af knusning, screening og pulverseparering gør, at skærmen kan færdiggøre materialer screening og stenstøv fjernelse på samme tid på grund af dens fulde lukning, støvfjernelse ved hjælp af negativt tryk og ensartet screening.

Vindmængde og flowrør kan opnå kontinuerlig online præcis justering uden udskiftning af skærmnet og andre dele. Fineness af det endelige sand er kontrollerbart inden for 2,5-3,2, pulverindholdet inden for 3-15%.

-----Partikelform optimering

Ved at efterligne dannelsesprincippet for naturligt sand, anvender maskinen de globalt banebrydende teknologier "lav energi knusning og forarbejdning" og "selvslibende ved faldmode", som gyldigt kan fjerne kanterne på overfladen af de endelige produkter og øge volumenet af fint sand omkring 0,6 mm, vævningen reduceres med 1-2%, flowtiden med 5%.

Den nye og målrettede forarbejdnings teknologi reducerer energiforbruget og forlængerer levetiden for sårbare dele (Under de samme forhold er levetiden over ti gange længere end for stødknusere).

Brugen af negativt tryk støvsamler og den lukkede drift har mindre støv og forurening, hvilket er fuldt i overensstemmelse med nationale standarder for "grøn" byggeri.

Designet af automatisk overvågning og materialedischarge af fine malmbeholdere gør det muligt at opbevare og transportere fint materiale ved at trykke på en knap. Det reducerer i høj grad arbejdets intensitet og driftsomkostninger.

Kontrol- og overvågning opgaverne for alle maskiner er integreret i det centrale kontrolsystem, hvilket i høj grad forenkler driftsprocessen og sikrer sikker, kontinuerlig og stabil produktion.

Indstilling og opretholdelse af de optimale driftsparametre er tilgængelig. Og kvaliteten af produkterne er stabil. Dette system kan maksimere produktiviteten og holde den overordnede effektivitet på det højeste niveau.

Den første fase:

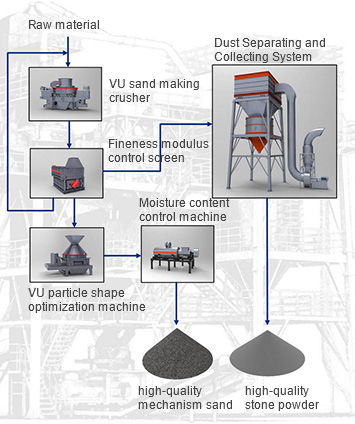

Knusning: Den knuste sten træder ind i VU Sand Making Machine for at blive knust. De flade-uddannede materialer og kanterne af sandet her fjernes for at opnå den krævede partikel størrelse.

Den anden fase:

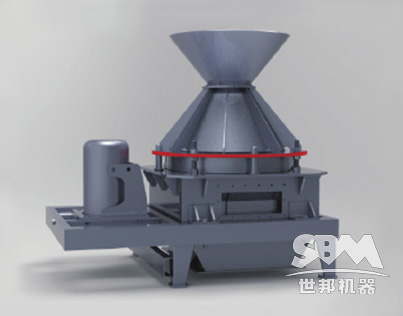

Screening og sortering: den knuste sten mates jævnt ind i VU FM Control Screen gennem en feeder. Sortering af maskinlavet sand er for præcist at kontrollere gradueringen af maskinlavet sand. Derefter ville de ikke-kvalificerede materialer blive sendt tilbage til knuserne for at blive knust igen, og overskydende stenpulver ville blive indsamlet af støvseparations- og indsamlingssystemet.

Den tredje fase:

Optimere partikelform: det kvalificerede maskinlavet sand, der er sorteret af FM Control Screen, kommer ind i maskinen til optimering af partikelform. Kanterne af det endelige sand ville blive fjernet her.

Den fjerde fase:

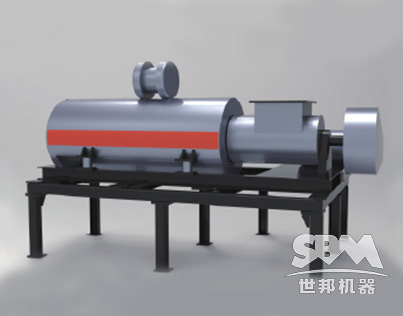

Fugtemætning og transport: Det re-optimerede maskinlavet sand går ind i den fugtige blender for at blive fugtet. Vandindholdet i det endelige sand kontrolleres for yderligere at sikre kvaliteten af det producerede sand.

Den femte fase:

Transport, opbevaring og pakning: Det overskydende stenpulver indsamles af pulsstøvsamleren og sendes derefter ind i færdigvarebeholderen for opbevaring gennem pneumatiske transportører. Til sidst transporteres de færdige produkter efter pakning.

Efter at have fået en klar forståelse af forskellige forhold hos kunden, udarbejdede vi endelig et passende layoutskema efter at have diskuteret de specifikke forhold, udtænkt og vurderet skemaet. Det sikrer en egnet, økonomisk produktionlinje med maksimal profit, tilpasset kunden.

SBM har udviklet det fuldautomatiske VU Aggregate Optimization System, som er designet til at imødekomme kravene til graduering/fineness modul og pulverindhold i maskinlavet sand. Det overvinder de problemer, der eksisterer i optimeringsprocessen inklusive knusning, maling og separation.

SBM har et dygtigt og erfarent efter-salgs-service-team. Alle medlemmer er seriøse og innovative. Indtil nu har tusinder af ingeniørprojekter accepteret installations- og idriftsættelsestjenesten. Samtidig ville SBM hjælpe kunderne med at træne deres driftsmedarbejdere, indtil de kan betjene produktionslinjerne selvstændigt.

For at gøre kunderne i stand til at forstå maskinvedligeholdelse og reparation, leverer SBM kunderne med den maskinelle brugsanvisning, der viser en detaljeret analyse af maskinerne og markerer hver del. Det hjælper ikke kun kunderne med at kende maskinernes strukturer, men gør også deleudskiftning lettere.

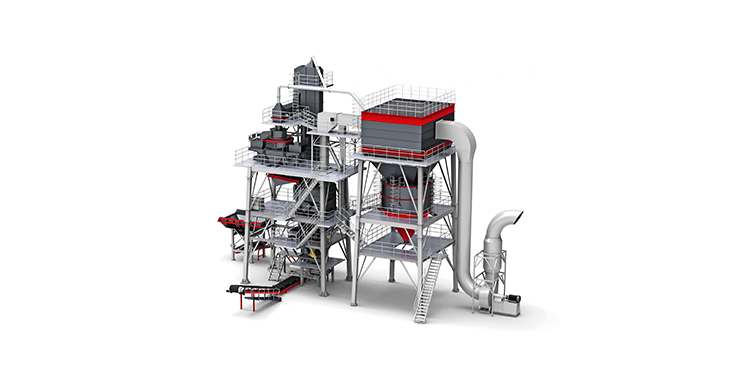

Hele VU Aggregate Optimization System produktionslinje tilbudt af SBM er kompakt strukturelt og fornuftig i designet. Denne produktionslinje opnår maksimal produktivitet og minimal driftomkostning. Hele produktionsprocessen er støvfri, og det overskydende stenpulver genanvendes. Det producerede sten og sand har en perfekt kornform. Sandets sortering er tilfredsstillende. Så betonskabelsen i blandingsanlægget er meget stabil og reducerer brugen af cement. Produktionsomkostningerne er derfor reduceret.

Sortering:For tør-type sandproduktionssystemet kan jordpartiklerne i det kunstige sand fjernes efter pulverseparering, og sandet kan opfylde standarden for byggeri. Desuden kan indholdet af stenpulver i kunstigt sand kontrolleres af pulverseparationssystemet under nationale regler, så trykstyrken og blandbarheden af beton kan øges. For vådtype produktion, i sandvaskningsprocessen, vil det vaskede sand blive fjernet med stenpulver, hvilket fører til mangel på vasket sand i det færdige sandprodukt og påvirker sorteringen af sand.

Omkostninger:Produktionsomkostningerne for tør-type sandproduktionslinje er relativt lavere, da den bruger den højeffektive pulversepareringstype for at adskille sand og pulver og ikke kræver meget vand til vask.

Miljø:Ubegrænset af vand og miljø kan tør-type sandproduktionssystemet lave sand i vandfattige områder. Men for vådtype sandproduktionslinje skal sandproduktionen udføres i vandrige områder. Og produktionen er umulig om vinteren i højlatitude zoner.

Miljøbeskyttelse:Vand i tør-type produktionslinje er ikke påkrævet. Stenpulveret i produktionen kan anvendes fornuftigt. Således spares vand og mineraler i nogen grad. Desuden medfører det ikke spildevand og slam. Det er mere miljøvenligt end vådtype sandproduktionslinje.