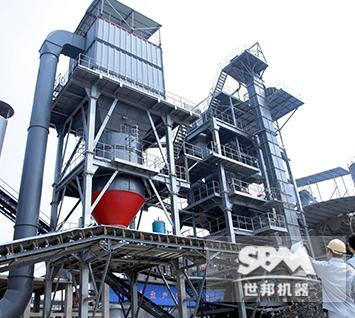

Avec la question deMesures Essai de Régulation de l'Extraction de Sable de Rivière dans la Province du Hunanen 2012, l'extraction de sable naturel a été continuellement limitée. Pendant ce temps, la ligne de production de sable fait machine traditionnelle a des problèmes tels qu'une mauvaise classification, un gros module fin, du béton mélangé avec une faible résistance et la pollution de l'eau, etc., ce qui suscite des critiques. En raison de cela, LONGCHENG Inc., le célèbre fabricant local d'agrégats de béton, a acheté à SBM le système de fabrication de sable de classe mondiale - Système d'Optimisation des Agrégats VU et l'a mis en service à la fin de 2015, résolvant absolument les problèmes existants dans le système de fabrication de sable de type humide tel que le gros module fin, le faible rendement et la pollution par la poussière sévère.

Le Hunan est l'une des provinces ayant un abondant grès naturel avec du sable naturel de haute qualité distribué dans le bassin du fleuve Xiang et le lac Dongting. Cependant, ces dernières années, le retard dans la technologie de production de sable traditionnel et le désordre du marché du sable à usage de construction ont conduit à une multiplication des exploitations non autorisées, menaçant la quantité de ressources en grès dans le Hunan et augmentant le coût d'extraction. Après la question deMesures Essai de Régulation de l'Extraction de Sable de Rivière dans la Province du Hunanen 2012, l'extraction de sable naturel a été continuellement limitée.

Dans les circonstances où le sable naturel devient de plus en plus rare et de plus en plus cher, le sable fabriqué par machine, en tant que substitut, se développe rapidement, comblant le vide du marché du sable naturel. Jusqu'à présent, le Hunan a lancé plusieurs politiques pour améliorer les projets de sable fabriqué. Dans certaines zones, des scories industrielles, des déchets de construction et des roches stériles sont utilisés pour produire du sable afin de développer une économie circulaire, de sorte que l'industrie du sable fabriqué par machine ressemble à un domaine à la fois traditionnel et émergent.

La production traditionnelle de sable fabriqué par machine utilisait le système de fabrication de sable à type humide qui contrôle le contenu en poudre de pierre par la technologie de lavage gommant. Dans le processus de lavage du sable fabriqué, une partie des particules fines inférieures à 0.6 mm serait éliminée avec la boue, les impuretés et la poudre de pierre inférieure à 0.075 mm. Cela entraînerait un mauvais dosage, un gros module fin et un béton à basse résistance. Pendant ce temps, cela réduit également le rendement, gaspille des ressources et entraîne une pollution de l'eau entravant la production propre.

Étant donné la forte demande de sable fabriqué de haute qualité dans le Hunan et les faiblesses apportées par le système de fabrication de sable à type humide, les entreprises de fabrication de sable ont commencé à rechercher une nouvelle technologie pour le remplacer. Cette fois-ci, LONGCHENG.Inc. a sélectionné le système d'optimisation d'agrégat VU de SBM qui utilise une technologie unique de fabrication de sable à type sec. Il évite les problèmes dans la technologie à type sec et peut traiter le sable fabriqué de haute qualité pour remplacer le sable naturel. Le système VU a donc été très apprécié par les entreprises coopératives du Hunan.

Matière première : calcaire (déchets des usines de matériaux en pierre, gravillons de faible valeur)

Taille d'alimentation : 5-15 mm

Teneur en eau : <2%

Teneur en limon : <1%

Application du produit : Sable de haute qualité utilisé pour préparer du béton et du mortier mélangé; Poudre de pierre de haute qualité pour remplacer les cendres volantes.

Module fin du sable fabriqué : 2.7±0.1

La finesse de la poudre de pierre répond à la norme secondaire des cendres volantes.

Calcaire

Poudre de pierre de haute qualité

Sable de haute qualité utilisé dans la préparation de béton

Sable de haute qualité utilisé dans la préparation de mortier pré-mélangé

Pour satisfaire la demande croissante de sable de haute qualité et les exigences de performance du béton et du mortier, SBM a passé 5 ans à développer le système VU sur le site de test spécialisé en optimisation d'agrégats avec plus de 30 ans d'expérience dans ce secteur.

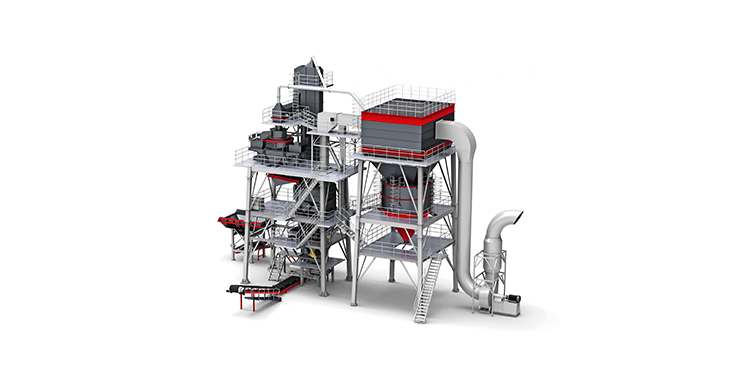

Le Système d'Optimisation des Agrégats VU est un système conçu pour produire du sable fabriqué de haute qualité, qui surmonte les problèmes dans la technologie de fabrication du sable, y compris le concassage, le broyage et la séparation.

Dans ce projet, le Système d'Optimisation des Agrégats VU a parfaitement respecté toutes les normes de production de sable fabriqué pour le client.

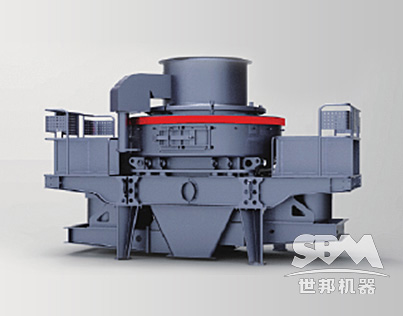

La nouvelle génération de Machine de Fabrication de Sable VU réalise pour la première fois les technologies de broyage y compris le "frappage de pierre" à haute fréquence et le "nuage de matériau". Comparé à la Machine de Fabrication de Sable VSI, le système VU augmente le taux de sable et le taux de fines de sable de plus de 10%.

-----Haute efficacité

La combinaison de concassage, de tamisage et de séparation de poudre, l'écran peut terminer le tamisage des matériaux et le retrait de poussière de pierre en même temps grâce à sa fermeture complète, à l'évacuation de poussière utilisant la pression négative et à un tamisage uniforme.

Le volume d'air et le conduit d'écoulement peuvent réaliser un ajustement précis continu en ligne sans remplacer le maillage de tamis et d'autres pièces. La finesse du sable final est contrôlable entre 2.5-3.2, la teneur en poudre entre 3-15%.

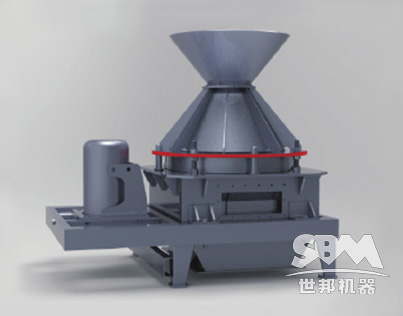

-----Optimisation de la forme des particules

Imitant le principe de formation du sable naturel, la machine adopte les technologies pionnières mondiales de "broyage et de traitement à faible énergie" et de "auto-broyage par chute", qui peuvent efficacement enlever les arêtes à la surface des produits finis et augmenter le volume de sable fin d'environ 0,6 mm, le vide réduit de 1 à 2 %, le temps d'écoulement de 5 %.

La nouvelle technologie de traitement ciblé réduit la consommation d'énergie et prolonge la durée de vie des pièces vulnérables (dans les mêmes conditions, la durée de vie est plus de dix fois supérieure à celle des broyeurs à impact).

L'utilisation d'un collecteur de poussière à dépression négative et l'opération fermée réduisent la poussière et la pollution, en parfaite conformité avec les normes nationales de construction "verte".

La conception de surveillance automatique et de déchargement du bin de minerai fin rend le stockage et le transport de matériaux fins possibles par pression d'un bouton. Cela réduit considérablement l'intensité de travail et le coût d'exploitation.

Les tâches de contrôle et de surveillance de toutes les machines sont intégrées dans le système de contrôle central, ce qui simplifie grandement le processus d'opération et assure une production sûre, continue et stable.

Il est possible de définir et de maintenir les paramètres de fonctionnement optimaux. Et la qualité des produits est stable. Ce système peut maximiser la productivité et maintenir l'efficacité globale au plus haut niveau.

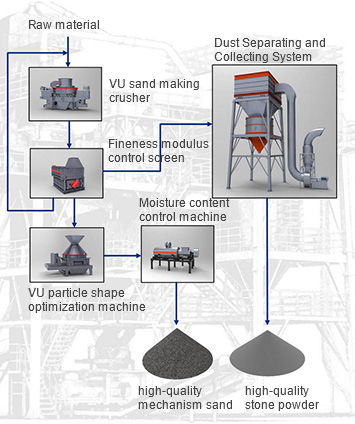

La première étape :

Écrasement : La pierre cassée entre dans la machine à fabriquer du sable VU pour être broyée. Les matériaux plats-allongés et les bords du sable ici sont enlevés pour obtenir la taille de particule requise.

La deuxième étape:

Filtrage et classement : le gravier concassé est uniformément alimenté dans l'écran de contrôle VU FM par le biais de l'alimentation. Le classement du sable manufacturé consiste à contrôler précisément la graduation du sable fabriqué. Ensuite, les matériaux non conformes seraient renvoyés dans les broyeurs pour être re-cassés et la poussière de pierre redondante serait collectée par le système de séparation et de collecte de poussière.

La troisième étape:

Optimisation de la forme des particules : le sable manufacturé conforme classé par l'écran de contrôle FM entre dans la machine d'optimisation de la forme des particules. Les arêtes du sable final seraient retirées ici.

La quatrième étape:

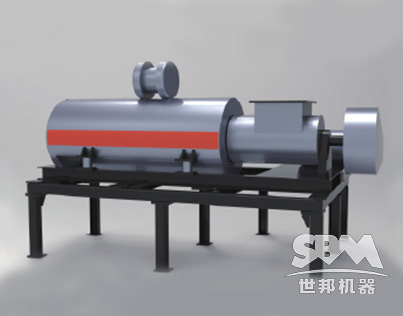

Humidification et transport : le sable manufacturé ré-optimisé entre dans le mélangeur humidificateur pour être humidifié. La teneur en eau du sable final est contrôlée pour garantir encore davantage la qualité du sable produit.

La cinquième étape:

Transport, stockage et emballage : La poussière de pierre redondante est collectée par le collecteur de poussière à impulsion puis envoyée dans le réservoir de produit fini pour stockage par le transporteur pneumatique. Enfin, les produits finaux sont transportés après avoir été emballés.

Après avoir eu une compréhension claire des différentes conditions du client, nous avons finalement élaboré un schéma d'aménagement approprié après avoir discuté des conditions spécifiques, conçu et évalué le schéma. Cela garantit une ligne de production personnalisée, adaptée, économique et maximisant les profits pour le client.

SBM a développé le système d'optimisation d'agrégats VU entièrement automatique qui est conçu pour répondre à la demande de classement/modulus de finesse et de teneur en poussière du sable manufacturé. Il surmonte les problèmes existants dans le processus d'optimisation, y compris le concassage, le broyage et la séparation.

SBM dispose d'une équipe de service après-vente compétente et expérimentée. Tous les membres sont sérieux et innovants. Jusqu'à présent, des milliers de projets d'ingénierie ont accepté le service d'installation et de mise en service. Parallèlement, SBM aiderait les clients à former leur personnel opérationnel jusqu'à ce qu'ils puissent faire fonctionner les lignes de production de manière indépendante.

Afin de faire comprendre aux clients l'entretien et la réparation des machines, SBM fournit aux clients le manuel d'instructions de la machine qui montre l'analyse détaillée des machines et marque chaque pièce. Cela aide non seulement les clients à connaître les structures des machines, mais rend également le remplacement des pièces plus facile.

L'ensemble du système de production d'optimisation d'agrégats VU proposé par SBM est compact structurellement et raisonnable dans sa conception. Cette ligne de production atteint une productivité maximale et minimise le coût d'exploitation. L'ensemble du processus de production est sans poussière et la poussière de pierre redondante est recyclée. La pierre et le sable produits ont une forme de grain parfaite. Le classement du sable est satisfaisant. Ainsi, la préparation du béton dans l'usine de mélange est très stable et réduit l'utilisation de ciment. Le coût de production est donc réduit.

Classification:Pour le système de fabrication de sable à sec, après la machine de séparation de poudre, les particules de sol dans le sable artificiel peuvent être retirées et le sable peut répondre aux normes de construction. De plus, la teneur en poudre de pierre dans le sable artificiel peut être contrôlée par le système de séparation de poudre selon les réglementations nationales afin d'augmenter la résistance à la compression et l'aptitude à être mélangé du béton. Pour la production humide, dans le processus de lavage du sable, le sable lavé serait enlevé avec de la poudre de pierre, entraînant un manque de sable lavé dans le produit de sable fini et influençant la classification du sable.

Coût:Le coût de production de la ligne de production de fabrication de sable à sec est relativement inférieur car elle utilise la machine de séparation de poudre haute efficacité pour séparer le sable et la poudre et n'a pas besoin de beaucoup d'eau pour le lavage.

Environnement:Illimité par l'eau et l'environnement, le système de fabrication de sable à sec peut produire du sable dans les zones pauvres en eau. Mais pour la ligne de production de fabrication de sable humide, la production de sable doit être réalisée dans des zones riches en eau. Et la production est impossible en hiver dans les zones de haute latitude.

Protection de l'environnement:L'eau dans la ligne de production à sec n'est pas requise. La poudre de pierre dans la production peut être utilisée de manière raisonnable. Ainsi, dans une certaine mesure, l'eau et les minéraux sont économisés. De plus, cela n'apporte pas d'eaux usées ni de boue. C'est plus respectueux de l'environnement que la ligne de production de fabrication de sable humide.