સામનો સામનો કરવો હુનાન પ્રાંતમાં નદીની રેતી ખેચવાનો નિયમન વિધાન 2012 માં, પ્રાકૃતિક રેતીનું ખેચવું સતત મર્યાદિત થયું છે. આદરની સાથે, પરંપરાગત મશીન દ્વારા બનેલ રેતી ઉત્પાદન લાઈનમાં પ્રક્રિયા સારી નહીં હોય, મોટા નમ્ર મોટે, નીચા શક્તિના મિશ્રણ બેટન સાથે અને જળ પ્રદૂષણ વગેરે જેવી સમસ્યાઓ છે, જેની સામે સમCapability આધારકો છે. આ વિશે, LONGCHENG Inc., કોંક્રીટના દ્રષ્ટાંતિત બનાવનાર, SBMથી વિશ્વ-કક્ષાના ડાયરેક્ટ પ્રકારના મીનિંગ સિસ્ટમ---VU Aggregate Optimization System ખરીદી હતી અને 2015 ના અંતે તેનો ઉપયોગ શરૂ કર્યો, તેથી ભેજ-પ્રકારના રેતી બનાવવાની સિસ્ટમમાં મોટા નમ્ર મોટે, નીચા ઉત્પાદનમાં સંબંધિત સમસ્યાઓનું સંપૂર્ણ નિવારણ થાય છે.

હુનાન એ એવા પ્રાંતોમાંનું એક છે જ્યાં ઉંચી ગુણવત્તાવાળી પ્રાકૃતિક રેતી કે જે શીયાંગ દ્રાવક અને ડોંગ્ટીંગ જળાશયે વિતરતા છે. જોકે, કેટલાક વર્ષોમાં, પરંપરાગત સેન્ડ ઉત્પાદન ટેક્નોલોજીમાં ઢીલો અને બાંધકામ ઉપયોગ થઇ રહેલા રેતીના બજારે અયાચિત ખેચવાથી વધુ અને વધુ ખેચવા જોખમ આવ્યું છે અને હુનાનમાં પથ્થરના સાધનશેષસંપન્નને વધારવા માટે ખેચવાની કિંમત વધારવા માટેનું જોખમ સરખાય છે. હુનાન પ્રાંતમાં નદીની રેતી ખેચવાનો નિયમન વિધાન 2012 માં મર્યાદાના મુદ્દા પછી, પ્રાકૃતિક રેતીનું ખેચવું અસૌચિતીય રીતે મર્યાદિત થયું છે.

તે સમયે જ્યારે પ્રાકૃતિક રેતી ઓછી અને ઓછી બનતી જાય છે જે વધારે અને વધારે મોંઘી બને છે, મશીન દ્વારા બનેલ રેતી વિકસિત થઈ રહ્યું છે, જે પ્રાકૃતિક રેતીના બજારમાં ખોટ પડીને ઊંચે જાય છે. હુનાન ત્યાં સુધી મશીન દ્વારા બનેલ રેતીના પ્રોજેક્ટને સુધારવા માટે એકাধিক નીતિઓ શરૂ કરે છે. કેટલાક વિસ્તારમાં, ઉદ્યોગ ધાતુ, બાંધકામનો કચરો અને બેરણાઘરોને રેતી બનાવવા માટે ઉપયોગ કરવામાં આવે છે જેથી પુનર્જાત આર્થિકતા વિકસિત થાય, જેથી મશીન દ્વારા બનેલ રેતી ઉદ્યોગને પરંપરાગત અને ઉદ્યોગ ઉદ્ભસવાણું એક જેવા લાગણીડે દેખાય છે.

પરંપરાગત મેડ મશીન બનાવટની sands ની ઉત્પન્નમાં તડકો કરવાની તકનીક દર્શાવી છે, જે ગંદગી અને ગummed તકનીક દ્વારા પથ્થરના પાઉડરના સામગ્રીને નિયંત્રિત કરે છે. મશીન બનાવટની sands ના ધોળામાં, 0.6 મિમીની નીચેના નાનું પાટળા ભાગો, મિટ્ટી, શિરા અને 0.075 મિમીની નીચેના પથ્થરના પાઉડર સાથે મુક્ત કરવામાં આવશે. આ વિથરણે ખરાબ ગ્રેઇડિંગ, મોટા નાની મોડ્યુલ અને નીચી મજબૂતતાને કંક્રીયતાને કારણે કરશે. આ સાથે, તે ઉપજ ઓછું કરે છે, સંસાધનનું વ્યય કરે છે અને પાણીના પ્રદૂષણને ખેલાઈ ઉધારી ઉત્પન્નને રોકે છે.

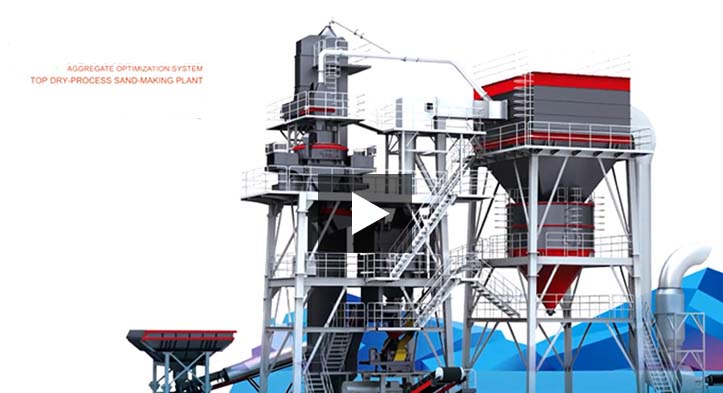

હુનાનમાં ઉચ્ચ ગુણવત્તાવાળા મેડ મશીન બનાવટની sands માટે ભારે માંગને ધ્યાનમાં રાખીને અને તડકો બનાવવા માટેની પ્રણાળીઓ દ્વારા લાવવામાં આવી છે, મશીન બનાવટની uzņēmોને તેનો બદલો લેવા માટે નવી તકનીક શોધવા શરૂ કરી છે. તેથી આ વખતે LONGCHENG.Inc.એ SBM ની VU એગ્રીગેટ ઑપ્ટિમાઇઝેશન સિસ્ટમ પસંદ કરી છે જે અનોખી વિઘટીત પ્રકારની sands બનાવવા માટેની તકનીકનો ઉપયોગ કરે છે. તે સૂકા પ્રકારની તક્નિકમાં સમસ્યાઓને ટાળે છે અને ઊંચી ગુણવત્તાવાળી મેડ મશીન બનાવટની sandsને કુદરતી sandsના બદલે પ્રક્રિયા કરી શકે છે. તેથી VU સિસ્ટમને હુનાનના સહયોગી ઉદ્યોગોમાંથી ઊંચા આભાર મળ્યો.

કાચા સામગ્રી: લાઈમસ્ટોન (પથ્થર સામગ્રીના કારખાનાની પછાડમાંથી, નીચા મૂલ્યના પથ્થરની ટુકરાઓ)

ફીડિંગના કદ: 5-15 મિમી

પાણીના સામગ્રી: <2%

પૃથ્વીના સામગ્રી: <1%

ઉત્પાદન સામગ્રી: ઉચ્ચ ગુણવત્તાવાળું sands કંક્રીટ વગેરે માટે તૈયાર કરવા માટે વપરાય છે; ઉચ્ચ ગુણવત્તાવાળો પથ્થરનો પાઉડર ફ્લાય ઍશના બદલે.

મશીન બનાવટના sands નો નાનો મોટેનાસ: 2.7±0.1

પથ્થરના પાઉડરની નમ્રતા ફ્લાય ઍશના દ્વિતીય ધોરણને પૂર્ણ કરે છે.

ચૂણા

ઉચ્ચ ગુણવત્તાનો પથ્થરનો પાઉડર

કંક્રીયતના તૈયારમાં ઉપયોગી ઊંચી ગુણવત્તાવાળું sands

શુધ્ધ-મિશ્રણના મોરતા તૈયારીના માટે ઉપયોગી ઊંચી ગુણવત્તાવાળું sands

ઉચ્ચ ગુણવત્તાવાળી રેતી માટે વૃદ્ધમાન માંગને પૂરી કરવા અને બેટન અને મોર્ટારના પ્રદર્શનની આવશ્યકતાઓને પૂરી કરવા માટે, SBM એ આ ઉદ્યોગમાં 30 વર્ષના અનુભવ સાથે વિશિષ્ટ ઔષધિયો માટેની ખાણની પરિક્ષણ સાઇટ પર VU સિસ્ટમ વિકસાવવા માટે 5 વર્ષ ખર્ચા કર્યા.

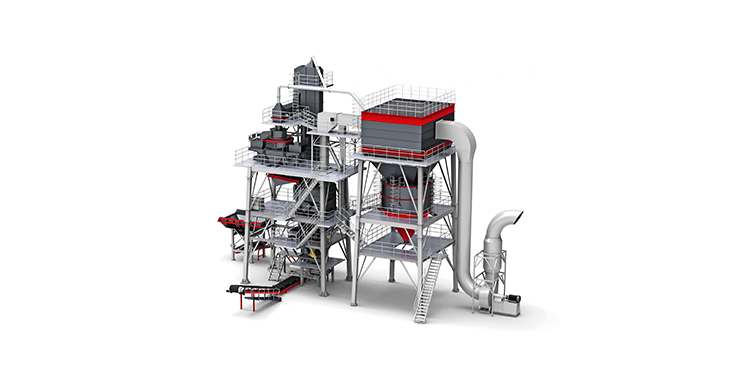

VU એગ્રીગેટ ઓપ્ટિમાઇઝેશન સિસ્ટમ એક સ્કીમ સિસ્ટમ છે, જે ઉચ્ચ ગુણવત્તાની મશીન-બનાવેલી રેતીનું ઉત્પાદન કરવા માટે રચાયેલ છે, જે રેતી બનાવવાની ટેકનોલોજીમાં તોડવું, સહન કરવું અને વિભાજિત કરવાની સમસ્યાઓને દૂર કરે છે.

આ પ્રોજેક્ટમાં, VU એગ્રીગેટ ઓપ્ટિમાઇઝેશન સિસ્ટમે ગ્રાહક માટે મશીન-બનાવેલા રેતીના ઉત્પાદન ધોરણોનું સંપૂર્ણપણે પૂરણ કર્યું.

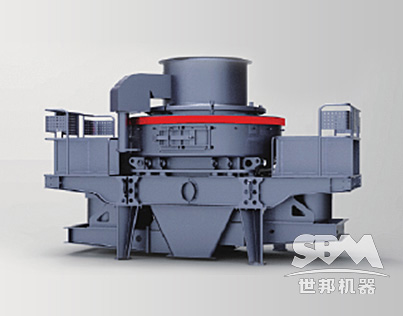

VU રેતી બનાવવા મશીનની નવી પેઢી અગાઉથી ઉચ્ચ-આવાજ "પથ્થર સંપૂર્ણ રેતી" અને "સામગ્રી ક્લાઉડ" સહિત પીસી ટેકનોલોજીઓને ઓળખે છે. VSI રેતી બનાવવાની મશીન સાથે તુલના કરતાં, VU સિસ્ટમ રેતીનો દર અને જળધારામાં દર 10% થી વધારે વધારવામાં મદદ કરે છે.

-----ઉચ્ચ કાર્યક્ષમતા

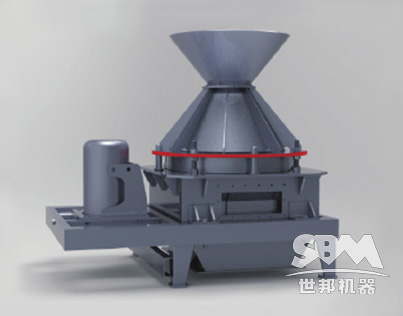

ચકન, સ્ક્રીનિંગ અને પાવડર અલગ કરવાની સંયોજન, સ્ક્રીન સંપૂર્ણ બંધ ક્ષમતા ધરાવે છે, જેના કારણે તે સામગ્રીની સ્ક્રીનિંગ અને પથ્થરનો ધુમ્ર બનાવવાની પ્રક્રિયા менен સમાન સમયે પૂર્ણ કરી શકે છે, નકારાત્મક દબાણ વાપરીને ધૂળ દૂર કરવામાં અને એકસરખી સ્ક્રીનિંગમાં.

હવા ની માત્રા અને પ્રવાહ નળિકા સ્ક્રીન મેશ અને અન્ય ભાગો બદલ્યા વગર સતત ઓનલાઇન ચોકસાઈથી સંશોધન કરી શકે છે. અંતિમ રેતીની બરાબરતા 2.5-3.2 ના અંતરે નિયંત્રિત કરી શકાય છે, પાવડર સામગ્રી 3-15% ની અંદર.

-----કણ નિબંધની ઑપ્ટિમાઇઝેશન

કાંટાની રેતી નું સ્વરૂપ તાળવીને, આ મશીન "કમ જાતિ ચકન અને પોષણ" અને "પતન મોડ દ્વારા સ્વયં-ગૃહણ" ની વૈશ્વિક આગેવાની ટેકનોલોજીવારો છે, જે અંતિમ ઉત્પાદનોના સપાટીમાં કિનારો દૂર કરે છે અને લગભગ 0.6 મીમીની સ્ત્રોતની વોલ્યુમમાં વધારો કરે છે, ખાલીપું 1-2% ઘટે છે, પ્રવાહ સમય 5% છે.

નવા અને હેતુપૂર્ણ પોષણ ટેકનોલોજી ઉર્જાની વપરાશ ઘટાડે છે અને નબળા ભાગોનો આવાજ બચાવે છે (એક સરખા પરિસ્થિતિઓમાં, આયાત ચકનોથી દસ ગુંના લાંબા સમય સુધી જીવંત સુયોજિત કરવાં આવે છે).

નકારાત્મક દબાણ ધૂળ કલેક્શન અને બંધ પ્રવાહમાં ધૂળ અને પ્રદૂષણનો ઓછો ઉપયોગ શરૂ કરીને "હિતિરદ્રવ્ય" બાંધકામના રાષ્ટ્રીય ધોરણો પર સંપૂર્ણ અનુરૂપ છે.

ફાઇન ઓર બિનના આપોઆપ દેખરેખ અને સામગ્રી કાઢવાની ડિઝાઇન એક બટનના દબાવવાથી મોજવણ સામગ્રીની જથ્થા અને પરિવહન શક્ય બનાવે છે. તે શ્રમની ઊર્જાને અને કાપઘટાવટને ખ્યાલાવે છે.

બધા મશીનોના નિયંત્રણ અને દેખરેખના કાર્ય સમાન કેન્દ્રિય નિયંતા તંત્રમાં એકઠા થાય છે, જે ઓપરેશન પ્રક્રિયામાં મોટા રૂપે સરળ બનાવે છે અને સુરક્ષિત, ચાલુ, અને સ્થિર ઉત્પાદન સુનિશ્ચિત કરે છે.

અભ્યાસ અથવા રાખવા માટે શ્રેષ્ઠ કાર્યકારી પેરામીટર મળે છે. અને ઉત્પાદનોની ગુણવત્તા સ્થિર છે. આ સિસ્ટમ ઊપજવવા શક્તિને અત્યારે ઊંચા સ્તરે જાળવી શકે છે.

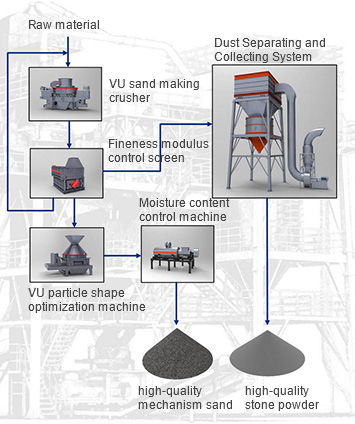

પ્રથમ તબક્કો:

નાશ પાડવું: તૂટેલા પથ્થર VU sands બનાવવા માટેની મશીનમાં પ્રવેશ કરે છે અને તૂટે છે. આ જગ્યાનો સમકક્ષ-લંબાયેલી સામગ્રી અને sandsના કિનારેના ભાગો દૂર કરવામાં આવે છે જેથી જરૂરી કણના કદ પ્રાપ્ત થાય.

બીજો તબક્કો:

સ્ક્રીનિંગ અને ગ્રેડિંગ: તૂટેલા પથ્થરને સમાન રીતે VU FM નિયંત્રણ સ્ક્રીન પર ફીડરમાં પ્રવેશ આપવામાં આવે છે. મશીન-બનાવેલ sandsનું ગ્રેડિંગ મશીન-મેડ sandsનું ગ્રેજ્યુએશન ચોક્કસ રીતે નિયંત્રિત કરવા માટે છે. પછી અજ્ઞાત સામગ્રીને ફરીથી નાશ કરવા માટેના મશીનમાં પાછાં મોકલવામાં આવે છે અને બેકી પથ્થરના પાઉડરને ધૂળ અલગ કરવા અને એકઠા કરવા માટેની પ્રણાળી દ્વારા એકત્ર કરવામાં આવે છે.

ત્રીજો તબક્કો:

કણના આકારનો અનુક્રમણિકા: FM નિયંત્રણ સ્ક્રીન દ્વારા ગ્રેડ થયેલ યોગ્ય મશીન-મેડ sands આકાર ચકાસવા માટેના મશીનમાં પ્રવેશ કરે છે. અંતિમ sandsના કિનારેના ભાગો અહીં દૂર કરવામાં આવશે.

ચોથો તબક્કો:

સરમઝણી અને પરિવહન: ફરીથી અનુક્રમિત મશીન-બનાવેલ sands આંદીના મિશ્રણમાં પ્રવેશ કરે છે. અંતિમ sandsનું પાણીનું સામગ્રી ગુણવત્તાને વધુ સુનિશ્ચિત કરવા માટે નિયંત્રિત કરવામાં આવે છે.

પાંચમો તબક્કો:

પરિવહન, ભંડાર અને પેકિંગ: બેકી પથ્થરના પાઉડરને પલ્સ ધૂળ્સોંતા અને પછી એન્ સૂચન પાયો દ્વારા સંગ્રહ Tanksમાં મોકલવામાં આવે છે. છેલ્લે, છેલ્લી ઉત્પાદનોને પેક કર્યા પછી પરિવહન કરવામાં આવે છે.

ગ્રાહકની વિવિધ પરિસ્થિતિઓની સ્પષ્ટ સમજ્યા પછી, અમારે અંતે વિશિષ્ટ પરિસ્થિતિઓને ચર્ચા કર્યા પછી, યોજના પર્યાવીથા અને મૂલ્યાકન કરો. તે ગ્રાહક માટે અનુકૂળ, આર્થિક અને લાભને મહત્તમ કરવા માટે કસ્ટમાઇઝ કરેલી પ્રોડક્શન લાઇન સુનિશ્ચિત કરે છે.

SBM એ સંપૂર્ણ-હોય VU એગ્રેગેટ ઓપ્ટિમાઇઝેશન સિસ્ટમ વિકસાવી છે જે મશીન-બનાવેલા રેતીમાં ગ્રેડિંગ/ફાઇનનેસ મોડ્યુલસ અને પાવડર સામગ્રીની માંગને સંતોષવા માટે રચાયેલ છે. આ તે સમસ્યાઓને કાબૂમાં લાવે છે જેમાં ઓપ્ટિમાઇઝેશન પ્રક્રિયામાં કશિંગ, ગ્રાઇન્ડિંગ અને અલગ કરવાનું સામેલ છે.

SBM પાસે કુશળ અને અનુભવી વેચાણ પછીની સેવા ટીમ છે. તમામ સભ્યો ગંભીર અને નવો છે. અત્યાર સુધીમાં, હજારોથી વધુ એન્જિનિયરિંગ પ્રોજેક્ટ્સે સ્થાપન અને કમિશનિંગ સેવાનો સ્વીકાર કર્યો છે. તે સાથે, SBM ગ્રાહકોને તેમના ઓપરેટિંગ સ્ટાફને તાલીમમાં મદદ કરશે જ્યાં સુધી તેઓ સ્વતંત્ર રીતે ઉત્પાદન લાઇન કાર્યરત કરવામાં સમર્થ નહીં થાય.

ગ્રાહકોને મશીનના જાળવણી અને મરમતની સમજૂતિ કરવા માટે, SBM ગ્રાહકોને મશીન સૂચનાના મેન્યુઅલ સાથે પૂરી પાડે છે જે મશીનનું વિગતવાર વિશ્લેષણ દર્શાવે છે અને દરેક ભાગને ચિહ્નિત કરે છે. આ મશીનની રચનાઓને જાણવામાં_ONLY_ નથી, પરંતુ ભાગોના બદલાવને સરળ બનાવવા માટે પણ મદદ કરે છે.

SBM દ્વારા ઓફર કરાયેલા સમગ્ર VU એગ્રેગેટ ઓપ્ટિમાઇઝેશન સિસ્ટમ તાજેતરીત અને ડિઝાઇનમાં યોગ્ય છે. આ પ્રોડક્શન લાઇનનું ઉત્પાદન મહત્તમ કરવાનો અને કામગીરીનો ખર્ચ ઘટાવવાનું સિદ્ધ કરે છે. સમગ્ર ઉત્પાદન પ્રક્રિયા ધૂળમુક્ત છે અને ઝઢા રહેલા કાંસાનો પુનઃપ્રાપ્ત કરવામાં આવે છે. ઉત્પાદિત કાંટો અને રેતીની જૂથ સ્વરૂપમાં સંપૂર્ણ છે. રેતીનું ગ્રેડિંગ સંતોષકારક છે. તેથી મિક્સિંગ પ્લાન્ટમાં કોનિક્રિટ તૈયાર કરવું ખૂબ જ સ્થિર છે અને સેમેન્ટના વપરાશને ઘટાડે છે. તેથી, ઉત્પાદનનો ખર્ચ ઘટાડવામાં આવે છે.

ગ્રેડિંગ:ડ્રાય-ટાઇપ રેતી બનાવવાની સિસ્ટમ માટે, પાવડર અલગ કરનાર મશીન પછી, કૃત્રિમ રેતીમાંની માટીની ક્ષુણકણોને દૂર કરી શકાય છે અને રેતી બાંધકામ માટેની ધોરણ પૂર્ણ કરી શકે છે. જોકે, કુદરતી નિયમો હેઠળ પાવડર અલગ કરવાની સિસ્ટમ દ્વારા કૃત્રીય રેતીમાંના રોકેને સામગ્રી નિયંત્રિત કરી શકાય છે જેથી કોનિક્રિટની દબાણ શક્તિ અને મિશરતા વધારવાનું મળે. વેટ-ટાઇપ ઉત્પાદન માટે, રેતી ધોવાનો પ્રક્રિયામાં, ધોવાની રેતી કાંસાના પાવડર સાથે દૂર થાય છે, જેના પરિણામે પૂર્તિ રેતી ઉત્પાદનમાં ધોવા રેતીની ખામી થાય છે અને રેતીના ગ્રેડિંગને પ્રભાવિત કરે છે.

ખર્ચ:ડ્રાય-ટાઇપ રેતી બનાવવાના ઉત્પાદન ખર્ચ نسبત lower નીચા છે કારણ કે તે રેતી અને પાવડરને અલગ બનાવવા માટે ઉચ્ચ અસરકારક પાવડર અલગ કરતું મશીન વાપરે છે અને ધોવા માટે ખૂબ જ પાણી જરૂર નથી.

પર્યાવરણ:જળ અને પર્યાવરણ દ્વારા વલણિત, ડ્રાય-ટાઇપ રેતી બનાવવાની સિસ્ટમ પાણીની ક્ષયવાળી જગ્યાઓમાં રેતી બનાવી શકે છે. પરંતુ વેટ-ટાઇપ રેતી બનાવવા માટે, રેતી બનાવવું જળ-પીલેલા વિસ્તારોમાં જ પહોંચવું જોઈએ. અને તે વધુમાં, હાઇ લેટિટ્યુડ ઝોનમાં શિયાળામાં ઉત્પાદન શક્ય નથી.

પર્યાવરણ સંરક્ષણ: શૂન્ય પ્રકારના ઉત્પાદન રેખામાં પાણીની જરૂર નથી. ઉત્પાદનમાં રહ્યાા પડતાં પથ્થરનું પાવડર યોગ્ય રીતે ઉપયોગ કરી શકાય છે. તેથી, કંઇ હદ સુધી પાણી અને ખનિજને બચાવવામાં આવે છે. વધુમાં, તે કેસ કે ખાડો અને કોંસ લાવતું નથી. તે ભીંજાયેલ સંતાઈ રેતેના રેખાની તુલનામાં વધુ પર્યાવરણ માટે અનુકૂળ છે.