के मुद्दे के साथहुनान प्रांत में नदी रेत खनन के विनियमन के ट्रेल उपाय2012 में, प्राकृतिक रेत की खदान लगातार सीमित हो गई है। इस बीच, पारंपरिक मशीन-निर्मित रेत उत्पादन लाइन में खराब ग्रेडिंग, बड़े महीन मापांक, कम ताकत के साथ मिश्रित कंक्रीट और जल प्रदूषण जैसी समस्याएं हैं, जो आलोचना का कारण बनती हैं। इसके मद्देनजर, कंक्रीट एग्रीगेट के स्थानीय प्रसिद्ध निर्माता LONGCHENG Inc. ने SBM से विश्व स्तरीय ड्राई-टाइप रेत बनाने की प्रणाली --- VU एग्रीगेट ऑप्टिमाइज़ेशन सिस्टम खरीदा और इसे 2015 के अंत में उपयोग में लाया, जिससे गीले-प्रकार की रेत बनाने की प्रणाली में मौजूद समस्याओं जैसे कि बड़े महीन मापांक, कम उपज और गंभीर धूल प्रदूषण का पूरी तरह से समाधान हो गया।

हुनान उन प्रांतों में से एक है जहाँ प्रचुर मात्रा में प्राकृतिक बलुआ पत्थर है, जिसमें उच्च गुणवत्ता वाली प्राकृतिक रेत सियांग नदी के बेसिन और डोंगटिंग झील में वितरित की गई है। हालाँकि, हाल के वर्षों में, पारंपरिक रेत उत्पादन तकनीक में पिछड़ और निर्माण उपयोग रेत बाजार का अव्यवस्थित होना अधिक से अधिक अनधिकृत खनन का कारण बना है जिसने हुनान में बलुआ पत्थर संसाधन की मात्रा को खतरे में डाल दिया और खनन लागत बढ़ा दी।हुनान प्रांत में नदी रेत खनन के विनियमन के ट्रेल उपाय2012 में, प्राकृतिक रेत का खनन लगातार सीमित किया गया है।

ऐसे हालात में कि प्राकृतिक रेत कम होती जा रही है लेकिन और महंगी होती जा रही है, मशीन-निर्मित रेत, एक विकल्प के रूप में, तेजी से विकसित हो रही है, प्राकृतिक रेत बाजार की खाई को भरती है। अभी तक, हुनान ने मशीन-निर्मित रेत परियोजनाओं को सुधारने के लिए कई नीतियाँ चलाई हैं। कुछ क्षेत्रों में औद्योगिक स्लैग, निर्माण अपशिष्ट और बंजर चट्टानों का उपयोग करके रेत बनाई जाती है ताकि पुनर्चक्रण अर्थव्यवस्था का विकास किया जा सके, जिससे मशीन-निर्मित रेत उद्योग एक पारंपरिक और उभरते हुए क्षेत्र की तरह दिखाई देता है।

पारंपरिक मशीन से बने रेत उत्पादन में गीली प्रकार के रेत बनाने की प्रणाली का उपयोग किया गया था जो पत्थर के पाउडर की सामग्री को धोने की गम्मिंग तकनीक के माध्यम से नियंत्रित करती है। मशीन से बनाए गए रेत को धोने की प्रक्रिया में, 0.6 मिमी से नीचे के कुछ बारीक कण मिट्टी, अशुद्धियों और 0.075 मिमी से नीचे के पत्थर के पाउडर के साथ हटा दिए जाएंगे। यह खराब ग्रेडिंग, बड़ा फ़ाइन माड्यूलस और कम ताकत वाले कंक्रीट का कारण बनेगा। इस बीच, यह उपज को भी कम करता है, संसाधनों की बर्बादी करता है और जल प्रदूषण को बढ़ावा देता है जिससे स्वच्छ उत्पादन में बाधा आती है।

हुनान में उच्च गुणवत्ता वाली मशीन-निर्मित रेत की भारी मांग और गीली-प्रकार की रेत बनाने की प्रणाली द्वारा लाई गई कमज़ोरियों को देखते हुए, रेत बनाने वाले उद्यमों ने इसे बदलने के लिए एक नई तकनीक की खोज शुरू कर दी है। इसलिए इस बार LONGCHENG.Inc. ने SBM के VU एग्रीगेट ऑप्टिमाइज़ेशन सिस्टम को चुना जो अद्वितीय सूखी-प्रकार की रेत बनाने की तकनीक का उपयोग करता है। यह सूखी-प्रकार की तकनीक में आने वाली समस्याओं से बचता है और प्राकृतिक रेत को बदलने के लिए उच्च गुणवत्ता वाली मशीन-निर्मित रेत को संसाधित कर सकता है। इसलिए, VU प्रणाली को हुनान के सहकारी उद्यमों से उच्च प्रशंसा मिली।

कच्चा माल: चूना पत्थर (पत्थर सामग्री कारखानों से अवशेष, कम मूल्य वाले पत्थर के चूरा)

फीडिंग आकार: 5-15 मिमी

पानी की सामग्री: <2%

सिल्ट सामग्री: <1%

उत्पाद का अनुप्रयोग: उच्च गुणवत्ता की रेत को कंक्रीट और मिश्रित मोर्टार तैयार करने के लिए उपयोग किया जाता है; उच्च गुणवत्ता का पत्थर का पाउडर फ्लाई ऐश के स्थान पर।

मशीन से बनी रेत का फ़ाइन माड्यूलस:2.7±0.1

पत्थर के पाउडर की बारीकी फ्लाई ऐश के द्वितीयक मानक को पूरा करती है।

चूना पत्थर

उच्च गुणवत्ता वाला पत्थर का पाउडर

कंक्रीट तैयारी में उपयोग की जाने वाली उच्च गुणवत्ता की रेत

सूखी-मिश्रित मोर्टार तैयारी में उपयोग की जाने वाली उच्च गुणवत्ता की रेत

उच्च गुणवत्ता वाली रेत की बढ़ती मांग और कंक्रीट और मोर्टार की प्रदर्शन आवश्यकता को पूरा करने के लिए, एसबीएम ने इस उद्योग में 30 से अधिक वर्षों के अनुभव के साथ विशेष समुच्चय अनुकूलन परीक्षण स्थल पर वीयू प्रणाली विकसित करने में 5 साल बिताए।

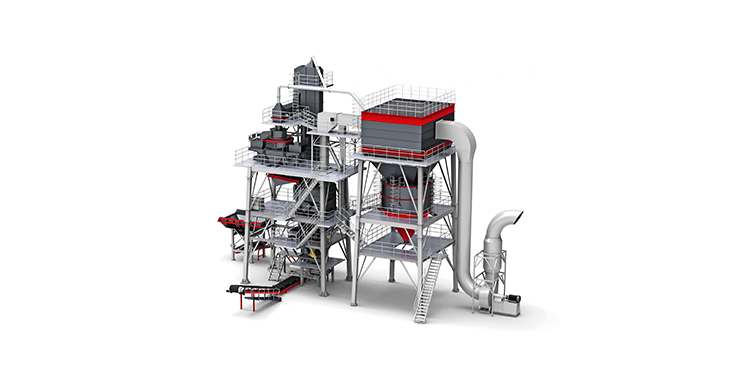

वीयू एग्रीगेट ऑप्टिमाइजेशन सिस्टम एक योजना प्रणाली है जिसे उच्च गुणवत्ता वाली मशीन-निर्मित रेत का उत्पादन करने के लिए डिज़ाइन किया गया है, जो कुचलने, पीसने और अलग करने सहित रेत बनाने की तकनीक में आने वाली समस्याओं को दूर करता है।

इस परियोजना में, VU एग्रीगेट ऑप्टिमाइजेशन सिस्टम ने ग्राहक के लिए मशीन-निर्मित रेत उत्पादन के सभी मानकों को पूरी तरह से पूरा किया।

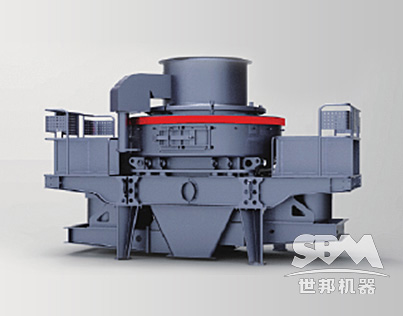

VU रेत बनाने की मशीन की नई पीढ़ी पहले उच्च-आवृत्ति "पत्थर को पत्थर से मारने" और "सामग्री बादल" जैसी पीसने की तकनीकों को वास्तविकता में लाती है। VSI रेत बनाने की मशीन की तुलना में, VU प्रणाली रेत की दर और बारीक रेत की दर में 10% से अधिक वृद्धि करती है।

-----उच्च दक्षता

कुचलने, स्क्रीनिंग और पाउडर अलग करने का संयोजन, स्क्रीन सामग्री स्क्रीनिंग और पत्थर की धूल हटाने को एक ही समय में पूरा कर सकती है क्योंकि इसका पूर्ण समापन है, नकारात्मक दबाव का उपयोग करके धूल हटाना और समान स्क्रीनिंग।

हवा की मात्रा और प्रवाह नली स्क्रीन जाल और अन्य भागों को बदले बिना लगातार ऑनलाइन सटीक समायोजन हासिल कर सकती है। अंतिम रेत की फाइनेस 2.5-3.2 के भीतर नियंत्रित की जा सकती है, पाउडर सामग्री 3-15% के भीतर।

-----कण आकार ऑप्टिमाइजेशन

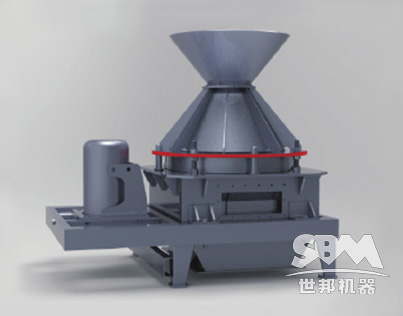

प्राकृतिक रेत के निर्माण सिद्धांत की नकल करते हुए, मशीन "कम ऊर्जा कुचलने और ड्रेसिंग" और "गिरने के तरीके से आत्म-पीसने" की वैश्विक अग्रणी तकनीकों को अपनाती है, जो अंतिम उत्पादों की सतह पर किनारों को प्रभावी ढंग से हटा सकती है और बारीक रेत की मात्रा को लगभग 0.6 मिमी बढ़ा सकती है, रिक्तता 1-2% कम होती है, प्रवाह समय 5%।

नई और लक्षित ड्रेसिंग तकनीक ऊर्जा खपत को कम करती है और संवेदनशील भागों के जीवनकाल को बढ़ाती है (एक ही परिस्थितियों में, जीवनकाल प्रभाव क्रशरों की तुलना में दस गुना से अधिक है)।

नकारात्मक दबाव धूल कलेक्टर और बंद संचालन का उपयोग कम धूल और प्रदूषण का दावा करता है, जो "हरे" निर्माण के राष्ट्रीय मानकों के पूरी तरह से अनुरूप है।

फाइन ओरे बिन के स्वचालित निगरानी और सामग्री निकासी के डिज़ाइन के कारण बारीक सामग्री का भंडारण और परिवहन एक बटन के दबाव के द्वारा संभव हो जाता है। यह श्रम की तीव्रता और संचालन लागत को काफी कम करता है।

सभी मशीनों के नियंत्रण और निगरानी कार्य केंद्रीय नियंत्रण प्रणाली में समाहित हैं, जो संचालन प्रक्रिया को काफी सरल बनाती है और सुरक्षित, निरंतर और स्थिर उत्पादन सुनिश्चित करती है।

सर्वोत्तम परिचालन मापदंड निर्धारित करना और बनाए रखना संभव है। और उत्पादों की गुणवत्ता स्थायी है। यह प्रणाली उत्पादकता को अधिकतम कर सकती है और समग्र दक्षता को उच्चतम स्तर पर बनाए रख सकती है।

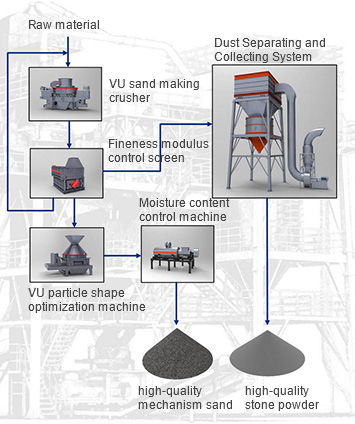

पहला चरण:

क्रशिंग: टूटा हुआ पत्थर VU रेत बनाने की मशीन में क्रशिंग के लिए प्रवेश करता है। यहाँ सपाट-लंबे सामग्रियों और रेत के किनारों को हटाया जाता है ताकि आवश्यक कण आकार प्राप्त किया जा सके।

दूसरा चरण:

स्क्रीनिंग और ग्रेडिंग: क्रश्ड पत्थर को फीडर के माध्यम से समान रूप से VU FM कंट्रोल स्क्रीन में फीड किया जाता है। मशीन से बनाई गई रेत का ग्रेडिंग मशीन से बनाई गई रेत के ग्रेजुएशन को सटीक रूप से नियंत्रित करने के लिए है। फिर अस्वीकृत सामग्री को फिर से क्रशर्स में वापस भेजा जाएगा और अतिरिक्त पत्थर का पाउडर धूल अलग करने और संग्रह प्रणाली द्वारा इकट्ठा किया जाएगा।

तीसरा चरण:

कण आकार अनुकूलन: FM कंट्रोल स्क्रीन द्वारा ग्रेडेड योग्यता प्राप्त मशीन से बनी रेत कण आकार अनुकूलन मशीन में प्रवेश करती है। अंतिम रेत के किनारों को यहाँ से हटा दिया जाएगा।

चौथा चरण:

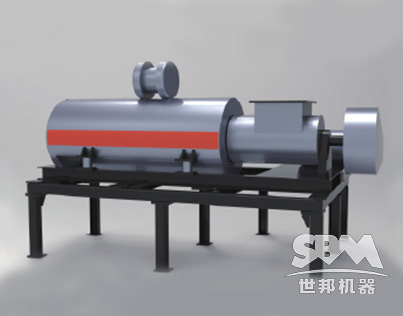

नम करना और परिवहन: पुनः अनुकूलित मशीन से बनी रेत को नम करने के लिए ह्यूमिडिफाइंग ब्लेंडर में प्रवेश करती है। अंतिम रेत की पानी की सामग्री को नियंत्रित किया जाता है ताकि उत्पादित रेत की गुणवत्ता को सुनिश्चित किया जा सके।

पाँचवाँ चरण:

परिवहन, भंडारण और पैकिंग: अतिरिक्त पत्थर का पाउडर पल्स डस्ट कलेक्टर द्वारा इकट्ठा किया जाता है और फिर वायवीय कैरियर के माध्यम से भंडारण के लिए तैयार उत्पाद टैंक में भेजा जाता है। अंततः, अंतिम उत्पादों को पैक करने के बाद परिवहन किया जाता है।

ग्राहक की विभिन्न स्थितियों की स्पष्ट समझ प्राप्त करने के बाद, हमने विशिष्ट स्थितियों पर चर्चा करने, योजना का निर्माण करने और मूल्यांकन करने के बाद अंततः एक उचित लेआउट योजना तैयार की। यह ग्राहक के लिए अनुकूलित उत्पादन लाइन के लिए उपयुक्त, आर्थिक और लाभों का अधिकतमकरण सुनिश्चित करता है।

एसबीएम ने पूर्ण-स्वचालित वीयू एग्रीगेट ऑप्टिमाइजेशन सिस्टम विकसित किया है जिसे मशीन से बने रेत पर ग्रेडिंग/फाइननेस मापांक और पाउडर सामग्री की मांग को पूरा करने के लिए डिज़ाइन किया गया है। यह क्रशिंग, ग्राइंडिंग और पृथक्करण सहित अनुकूलन प्रक्रिया में मौजूद समस्याओं को दूर करता है।

SBM के पास एक कुशल और अनुभवी उन्नत बिक्री सेवा टीम है। सभी सदस्य गंभीर और नवोन्मेषी हैं। अब तक, हजारों इंजीनियरिंग परियोजनाओं ने स्थापना और कमीशनिंग सेवा को स्वीकार किया है। इस बीच, SBM ग्राहकों को उनके ऑपरेटिंग स्टाफ को प्रशिक्षित करने में मदद करेगा ताकि वे उत्पादन लाइनों को स्वतंत्र रूप से संचालित कर सकें।

ग्राहकों को मशीन की रखरखाव और मरम्मत समझाने के लिए, SBM ग्राहकों को मशीन निर्देशन मैनुअल प्रदान करता है जो मशीनों का विस्तृत विश्लेषण दिखाता है और प्रत्येक हिस्से को चिह्नित करता है। यह ग्राहकों को मशीन संरचनाओं को जानने में मदद करता है बल्कि भागों को बदलना भी आसान बनाता है।

एसबीएम द्वारा प्रस्तुत संपूर्ण वीयू एग्रीगेट ऑप्टिमाइजेशन सिस्टम उत्पादन लाइन संरचनात्मक रूप से कॉम्पैक्ट और डिजाइन पर उचित है। यह उत्पादन लाइन उत्पादकता को अधिकतम करने और संचालन लागत को न्यूनतम करने में सफल होती है। पूरी उत्पादन प्रक्रिया धूल रहित है और अनावश्यक पत्थर के पाउडर को पुनर्चक्रित किया जाता है। उत्पादित पत्थर और रेत में सही अनाज का आकार होता है। रेत ग्रेडिंग संतोषजनक है। इसलिए मिक्सिंग प्लांट में कंक्रीट की तैयारी बहुत स्थिर है और सीमेंट के उपयोग को कम करती है। इसलिए, उत्पादन की लागत कम हो जाती है।

ग्रेडिंग:ड्राई-टाइप सैंड-मेकिंग सिस्टम के लिए, पाउडर अलग करने वाली मशीन के बाद, कृत्रिम रेत में मिट्टी के कणों को हटाया जा सकता है और रेत निर्माण के मानक को पूरा कर सकती है। इसके अलावा, कृत्रिम रेत में पत्थर के पाउडर की सामग्री को राष्ट्रीय नियमों के तहत पाउडर अलग करने वाली प्रणाली द्वारा नियंत्रित किया जा सकता है ताकि कंक्रीट की संकुचन क्षमता और मिलानशीलता को बढ़ाया जा सके। वेट-टाइप उत्पादन के लिए, रेत धोने के प्रक्रिया में, धोने वाली रेत को पत्थर के पाउडर के साथ हटा दिया जाएगा, जो अंतिम रेत उत्पाद में धोने वाली रेत की कमी का कारण बनेगा और रेत की ग्रेडिंग को प्रभावित करेगा।

लागत:ड्राई-टाइप सैंड मेकिंग उत्पादन लाइन की उत्पादन लागत अपेक्षाकृत कम है क्योंकि यह रेत और पाउडर को अलग करने के लिए उच्च-कुशल पाउडर अलग करने वाली मशीन का उपयोग करती है और इसे धोने के लिए बहुत अधिक पानी की आवश्यकता नहीं होती है।

पर्यावरण:पानी और पर्यावरण द्वारा असीमित, ड्राई-टाइप सैंड मेकिंग सिस्टम पानी-गरीब क्षेत्रों में रेत बना सकता है। लेकिन वेट-टाइप सैंड मेकिंग उत्पादन लाइन के लिए, रेत बनाना जल-धन क्षेत्रों में किया जाना चाहिए। और ऊँचाई वाले क्षेत्रों में सर्दियों में उत्पादन संभव नहीं है।

पर्यावरण संरक्षण:सूखे प्रकार के उत्पादन लाइन में पानी की आवश्यकता नहीं है। उत्पादन में पत्थर का पाउडर का सही उपयोग किया जा सकता है। इसलिए, कुछ हद तक, पानी और खनिजों की बचत होती है। इसके अलावा, यह कोई सीवेज और कीचड़ नहीं लाता है। यह गीले प्रकार की रेत बनाने के उत्पादन लाइन की तुलना में अधिक पर्यावरणीय है।