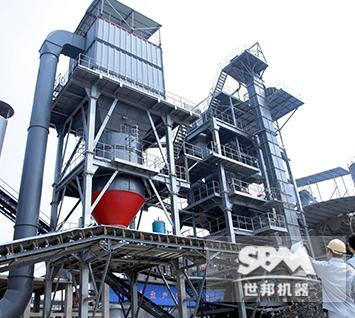

Met de kwestie vanProefmaatregelen voor het Reguleren van Rivierzandwinning in de provincie Hunanin 2012 is de winning van natuurlijk zand continu beperkt. Ondertussen heeft de traditionele machinaal gemaakte zandproductielijn problemen zoals slechte verdeling, grote fijne modulus, gemengd beton met lage sterkte en watervervuiling, enz. die kritiek oproepen. In het licht hiervan heeft LONGCHENG Inc., de lokale beroemde fabrikant van betonaggregaten, van SBM het wereldklasse droge zandproductiesysteem --- VU Aggregaatoptimalisatiesysteem gekocht en in gebruik genomen eind 2015, wat absoluut de problemen oplost die bestaan in het natte zandproductiesysteem, zoals grote fijne modulus, lage opbrengst en ernstige stofvervuiling.

Hunan is een van de provincies met overvloedig natuurlijk zandsteen, met het hoogwaardig natuurlijke zand dat zich in het Xiang-rivierenbekken en het Dongting-meer bevindt. In de afgelopen jaren heeft echter een achterstand in de traditionele zandproductietechnologie en de wanorde op de markt voor bouwzand geleid tot steeds meer ongeoorloofde winning, wat de hoeveelheid zandsteenbronnen in Hunan bedreigt en de winningkosten verhoogt. Na het probleem vanProefmaatregelen voor het Reguleren van Rivierzandwinning in de provincie Hunanin 2012 is de winning van natuurlijk zand continu beperkt.

Onder de omstandigheden dat natuurlijk zand steeds schaarser en duurder wordt, ontwikkelt machinaal gemaakt zand, als vervangmiddel, zich snel en vult het de leemte op de markt voor natuurlijk zand. Tot nu toe heeft Hunan meerdere beleidsmaatregelen geïnitieerd om machinaal gemaakte zandprojecten te verbeteren. In sommige gebieden worden industriële slakken, bouwafval en onvruchtbare stenen gebruikt om zand te maken en zo een circulaire economie te ontwikkelen, waardoor de industrie voor machinaal gemaakt zand zowel een traditioneel als een opkomend veld lijkt.

De traditionele productie van machinaal gemaakt zand gebruikte het natte zandmaak systeem, dat de steenpoederinhoud controleert via wassende gummietechnologie. In het proces van het wassen van machinaal gemaakt zand zouden sommige fijne deeltjes onder de 0,6 mm samen met slib, onzuiverheden en steenpoeder onder de 0,075 mm worden verwijderd. Dit zou leiden tot een slechte sortering, een grote fijne modulus en beton met een lage sterkte. Ondertussen vermindert het ook de opbrengst, verspilt het middelen en leidt het tot vervuiling van water, wat schone productie belemmert.

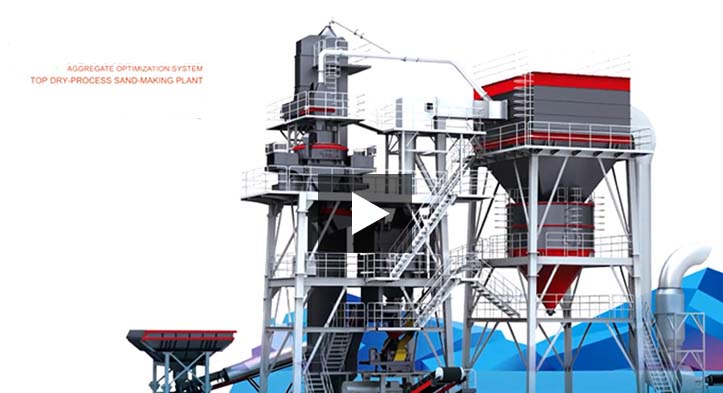

Gezien de hoge vraag naar hoogwaardig machinaal gemaakt zand in Hunan en de nadelen van het natte zandmaakt systeem, zijn zandmakende bedrijven begonnen met het zoeken naar een nieuwe technologie om het te vervangen. Deze keer heeft LONGCHENG.Inc. gekozen voor het VU Aggregate Optimization System van SBM, dat unieke droge zandmaak technologie gebruikt. Het vermijdt de problemen in droge technologie en kan hoogwaardig machinaal gemaakt zand verwerken ter vervanging van natuurlijk zand. Het VU-systeem werd daarom zeer gewaardeerd door samenwerkende bedrijven in Hunan.

Grondstof: kalksteen (tailing van steenmaterialenfabrieken, steenstort van lage waarde)

Invoergrootte: 5-15mm

Waterinhoud: <2%

Slibinhoud: <1%

Producttoepassing: Hoogwaardig zand wordt gebruikt voor de voorbereiding van beton en gemengde mortel; Hoogwaardige steenpoeder ter vervanging van vliegas.

Fijne modulus van machinaal gemaakt zand: 2,7±0,1

De fijnheid van steenpoeder voldoet aan de secundaire norm van vliegas.

Kalksteen

Hoogwaardig steenpoeder

Hoogwaardig zand gebruikt in de voorbereiding van beton

Hoogwaardig zand gebruikt in de voorbereiding van droge gemengde mortel

Om te voldoen aan de toenemende vraag naar hoogwaardig zand en de prestatie-eisen van beton en mortel, heeft SBM 5 jaar besteed aan het ontwikkelen van het VU-systeem op de gespecialiseerde testlocatie voor aggregaatoptimalisatie met meer dan 30 jaar ervaring in deze industrie.

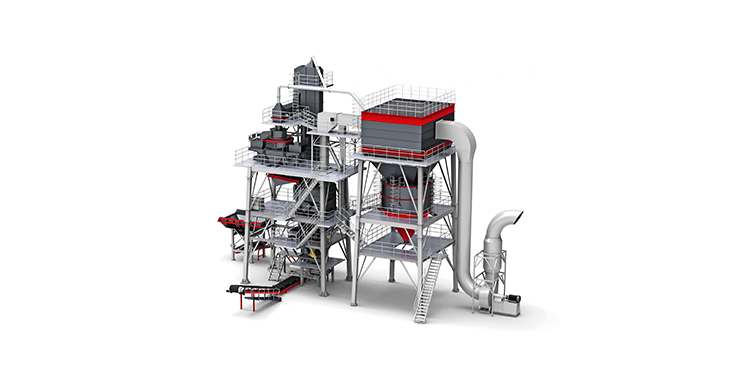

Het VU Aggregaatoptimalisatiesysteem is een systeemontwerp dat is ontworpen om hoogwaardig machinaal zand te produceren, wat de problemen in de zandproductietechnologie, waaronder breken, malen en scheiden, overwint.

In dit project voldeed het VU Aggregaatoptimalisatiesysteem perfect aan alle productie normen voor machinaal zand voor de klant.

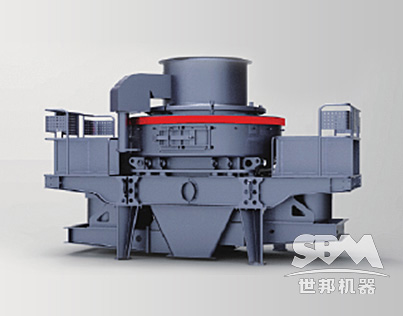

De nieuwe generatie van de VU Zand Maken Machine realiseert als eerste de maaltechnologieën, waaronder hoge frequentie "steen raakt steen" en "materiaalwolk". In vergelijking met de VSI Zand Maken Machine verhoogt het VU-systeem de zand- en fijn zandratio met meer dan 10%.

-----Hoge efficiëntie

De combinatie van breken, zeven en poeder scheiden, maakt het mogelijk dat de Zeef materiaalzeven en steendust verwijderen tegelijkertijd kan voltooien vanwege de volledig gesloten constructie, stofverwijdering met behulp van negatieve druk en uniforme screening.

De luchtstroom en het leidingkanaal kunnen een continue online nauwkeurige aanpassing bereiken zonder het zeefgaas en andere onderdelen te vervangen. De fijnheid van het eindzand is controleerbaar binnen 2.5-3.2, het poedergehalte binnen 3-15%.

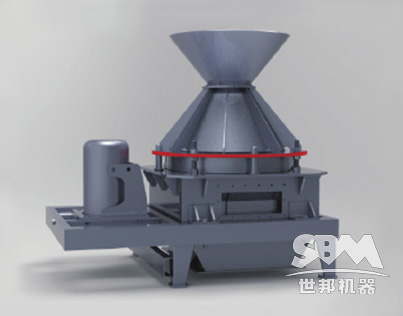

-----De optimalisatie van de deeltjesvorm

Door het vormingsprincipe van natuurlijke zand te imiteren, past de machine de wereldwijde baanbrekende technologieën van "low energy crushing and dressing" en "self-grinding via falling mode" toe, wat effectief de randen op het oppervlak van eindproducten kan verwijderen en het volume van fijn zand van ongeveer 0,6 mm kan verhogen, de porositeit vermindert met 1-2%, de doorlooptijd met 5%.

De nieuwe en gerichte dressingtechnologie vermindert het energieverbruik en verlengt de levensduur van kwetsbare onderdelen (onder dezelfde omstandigheden is de levensduur meer dan tien keer die van impactpersen).

Het gebruik van een negatief drukstoffcollector en de gesloten werking zorgen voor minder stof en vervuiling, volledig in lijn met de nationale normen voor "groene" bouw.

Het ontwerp van automatische monitoring en materiaalafvoer van de fijne ertsbak maakt opslag en transport van fijn materiaal mogelijk door op een knop te drukken. Het vermindert aanzienlijk de arbeidsintensiteit en de operationele kosten.

De controle- en monitoringtaken van alle machines zijn geïntegreerd in het centrale besturingssysteem, wat het operationele proces aanzienlijk vereenvoudigt en zorgt voor een veilige, continue en stabiele productie.

Het instellen en behouden van de optimale bedrijfsparameters is mogelijk. En de kwaliteit van de producten is stabiel. Dit systeem kan de productiviteit maximaliseren en de algehele efficiëntie op het hoogste niveau houden.

De eerste fase:

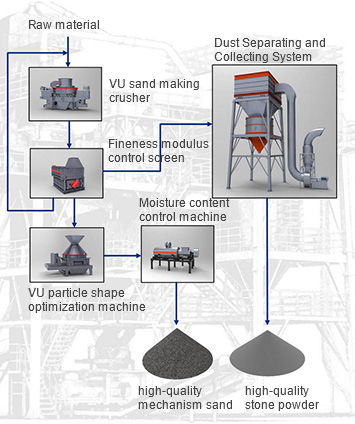

Verpulvering: De gebroken steen komt in de VU Zand Maak Machine om te worden verpulverd. De platte, langwerpige materialen en de randen van het zand worden hier verwijderd om de vereiste deeltjesgrootte te verkrijgen.

De tweede fase:

Screinen en sorteren: de gebroken steen wordt gelijkmatig in het VU FM Controlescherm gevoerd via de toevoer. Het sorteren van het machinaal gemaakte zand is bedoeld om de gradatie van het machinaal gemaakte zand nauwkeurig te controleren. Vervolgens worden de niet-gekwalificeerde materialen teruggestuurd naar de crushers om opnieuw te worden gebroken en overtollig steengruis wordt opgevangen door het Stof Scheidings- en Verzamelsysteem.

De derde fase:

Optimalisatie van de deeltjesvorm: het gekwalificeerde machinaal gemaakte zand, gesorteerd door het FM Controlescherm, gaat naar de machine voor de optimalisatie van de deeltjesvorm. De randen van het uiteindelijke zand worden hier verwijderd.

De vierde fase:

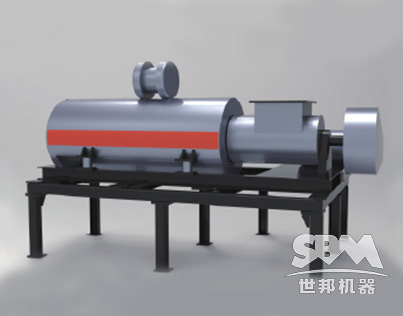

Bevochtigen en transporteren: Het opnieuw geoptimaliseerde machinaal gemaakte zand gaat in de bevochtigingsmenger om te worden bevochtigd. Het watergehalte van het uiteindelijke zand wordt gecontroleerd om de kwaliteit van het geproduceerde zand verder te waarborgen.

De vijfde fase:

Transport, opslag en verpakken: Het overtollige steengruis wordt opgevangen door de puls stofcollector en vervolgens via een pneumatische transportband naar de tank voor eindproducten gestuurd voor opslag. Ten slotte worden de eindproducten getransporteerd nadat ze zijn verpakt.

Na een goed begrip van de verschillende omstandigheden van de klant, hebben we uiteindelijk een geschikt lay-outschema opgesteld na het bespreken van de specifieke omstandigheden, het bedenken en evalueren van het schema. Dit zorgt voor een geschikte, economische en maximale winstgevende productielijn die op maat is gemaakt voor de klant.

SBM heeft het volledig automatische VU Aggregaat Optimalisatiesysteem ontwikkeld dat is ontworpen om te voldoen aan de vraag naar sortering/fijnheidsmodulus en poederinhoud van machinaal gemaakte zand. Het overwint de problemen die bestaan in het optimalisatieproces, waaronder breken, malen en scheiden.

SBM heeft een ervaren en deskundig after-sales serviceteam. Alle leden zijn serieus en innovatief. Tot nu toe hebben duizenden engineeringprojecten de installatie- en inbedrijfstellingsdienst geaccepteerd. Ondertussen helpt SBM klanten om hun bedieningspersoneel op te leiden totdat ze de productielijnen zelfstandig kunnen bedienen.

Om klanten inzicht te geven in het onderhoud en de reparatie van de machines, biedt SBM klanten de machine-instructiehandleiding aan die een gedetailleerde analyse van de machines toont en elk onderdeel labelt. Het helpt klanten niet alleen om de machine-structuren te begrijpen, maar maakt ook het vervangen van onderdelen gemakkelijker.

De hele VU Aggregaat Optimalisatie Systeemproductielijn die door SBM wordt aangeboden, is structureel compacter en redelijk ontworpen. Deze productielijn maximaliseert de productiviteit en minimaliseert de operationele kosten. Het gehele productieproces is stofvrij en het overtollige steengruis wordt gerecycled. De geproduceerde steen en zand hebben een perfecte korrelvorm. De zandgradatie is bevredigend. Hierdoor is de voorbereiding van beton in de menginstallatie zeer stabiel en vermindert het gebruik van cement. De productiekosten worden dus verlaagd.

Classificatie:Voor het droogtype zandmaak systeem kan na de poeder scheidingsmachine de bodem in het kunstmatige zand worden verwijderd, zodat het zand aan de bouwstandaard voldoet. Daarnaast kan het steenpoedergehalte in kunstmatig zand worden gecontroleerd door het poeder scheidingssysteem volgens de nationale regelgeving, zodat de druksterkte en mengbaarheid van beton kunnen worden verhoogd. Voor nat-type productie resulteert het wasproces in het verwijderen van zand met steenpoeder, wat leidt tot een tekort aan gewassen zand in het eindproduct en invloed heeft op de classificatie van het zand.

Kosten:De productiekosten van de droogtype zandmaak productie lijn zijn relatief lager omdat het gebruik maakt van de efficiënte poeder scheidingsmachine om zand en poeder te scheiden en geen grote hoeveelheid water nodig heeft om te wassen.

Milieu:Niet beperkt door water en milieu, kan het droogtype zandmaak systeem zand maken in waterarme gebieden. Maar voor de nat-type zandmaak productie lijn moet het zand maken plaatsvinden in waterrijke gebieden. En de productie is in de winter onmogelijk in hoge breedtegebieden.

Milieu bescherming:Water in de droogtype productie lijn is niet vereist. Het steenpoeder in de productie kan op een redelijke manier worden gebruikt. Dus, tot op zekere hoogte, worden water en mineralen bespaard. Bovendien zorgt het niet voor afvalwater en slib. Het is milieuvriendelijker dan de nat-type zandmaak productie lijn.