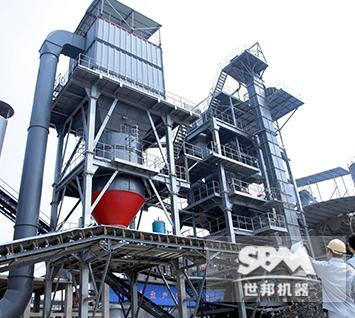

W związku z problememŚrodki Próbne Regulacji Wydobycia Piasku Rzecznego w Prowincji Hunanw 2012 roku, wydobycie naturalnego piasku było nieustannie ograniczane. W międzyczasie, tradycyjna linia produkcyjna piasku produkowanego maszynowo ma takie problemy jak słaba klasyfikacja, wysoki moduł drobnoziarnowy, mieszany beton o niskiej wytrzymałości i zanieczyszczenie wody itp., co naraziło ją na krytykę. W świetle tego, LONGCHENG Inc., miejscowy znany producent kruszywa betonowego, zakupił od SBM system światowej klasy do produkcji piasku typu suchego---VU System Optymalizacji Kruszyw i wprowadził go do użytku pod koniec 2015 roku, całkowicie rozwiązując problemy występujące w systemie produkcji piasku typu mokrego, takie jak wysoki moduł drobnoziarnowy, niska wydajność i poważne zanieczyszczenie pyłem.

Hunan jest jednym z prowincji, które mają obfite naturalne piaskowce, a wysokiej jakości naturalny piasek jest rozprzestrzeniony w dorzeczu rzeki Xiang i jeziora Dongting. Jednak w ostatnich latach opóźnienia w tradycyjnej technologii produkcji piasku oraz nieporządek na rynku piasku budowlanego prowadziły do coraz częstszych nieautoryzowanych wydobyć, co zagrażało ilości zasobów piaskowca w Hunan i zwiększało koszty wydobycia. Po wydaniuŚrodki Próbne Regulacji Wydobycia Piasku Rzecznego w Prowincji Hunanw 2012 roku, wydobycie naturalnego piasku było nieustannie ograniczane.

W warunkach, gdy naturalny piasek staje się coraz rzadszy i coraz droższy, piasek produkowany maszynowo, jako substytut, rozwija się szybko, wypełniając lukę na rynku naturalnego piasku. Jak dotąd Hunan wprowadził wiele polityk mających na celu poprawę projektów związanych z piaskiem produkowanym maszynowo. W niektórych rejonach wykorzystuje się odpady przemysłowe, odpady budowlane i jałowe skały do produkcji piasku, aby rozwinąć gospodarkę recyklingową, co sprawia, że przemysł piasku produkowanego maszynowo wydaje się być zarówno tradycyjnym, jak i nowym polem.

Tradycyjna produkcja piasku maszynowego wykorzystywała system produkcji piasku na mokro, który kontrolował zawartość pyłu kamiennego za pomocą technologii mycia i klejenia. W procesie mycia piasku maszynowego część drobnych cząstek poniżej 0,6 mm byłaby usuwana z błotem, zanieczyszczeniami i pyłem kamiennym poniżej 0,075 mm. To prowadziłoby do słabej gradacji, dużego modułu drobnego i betonu o niskiej wytrzymałości. W międzyczasie również zmniejsza wydajność, marnuje zasoby i prowadzi do zanieczyszczenia wody, co utrudnia czystą produkcję.

W związku z dużym zapotrzebowaniem na wysokiej jakości piasek maszynowy w Hunan oraz słabościami wynikającymi z systemu produkcji piasku na mokro, przedsiębiorstwa zajmujące się produkcją piasku zaczęły poszukiwać nowej technologii, aby go zastąpić. Tak więc tym razem LONGCHENG.Inc. wybrał system optymalizacji kruszywa VU firmy SBM, który wykorzystuje unikalną technologię produkcji piasku na sucho. Unika problemów w technologii na sucho i może przetwarzać wysokiej jakości piasek maszynowy, aby zastąpić naturalny piasek. System VU zatem zyskał wysokie uznanie ze strony współpracujących przedsiębiorstw z Hunan.

Surowiec: wapień (odpady z fabryk materiałów kamiennych, niskowartościowe odłamki kamienne)

Wielkość podawania: 5-15 mm

Zawartość wody: <2%

Zawartość mułu: <1%

Zastosowanie produktu: Wysokiej jakości piasek jest stosowany do przygotowywania betonu i zaprawy wymieszanej; Wysokiej jakości pył kamienny do zastąpienia popiołów lotnych.

Moduł drobny piasku maszynowego: 2.7±0.1

Granulacja pyłu kamiennego spełnia drugą normę dla popiołów lotnych.

Wapń

Wysokiej jakości pył kamienny

Wysokiej jakości piasek stosowany w przygotowaniu betonu

Wysokiej jakości piasek stosowany w przygotowaniu zaprawy suchej

Aby zaspokoić rosnące zapotrzebowanie na piasek wysokiej jakości oraz wymagania dotyczące wydajności betonu i zaprawy, SBM poświęciło 5 lat na opracowanie systemu VU w wyspecjalizowanej stacji testowej optymalizacji kruszywa, mającej ponad 30-letnie doświadczenie w tej branży.

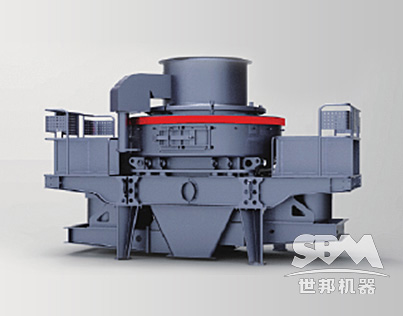

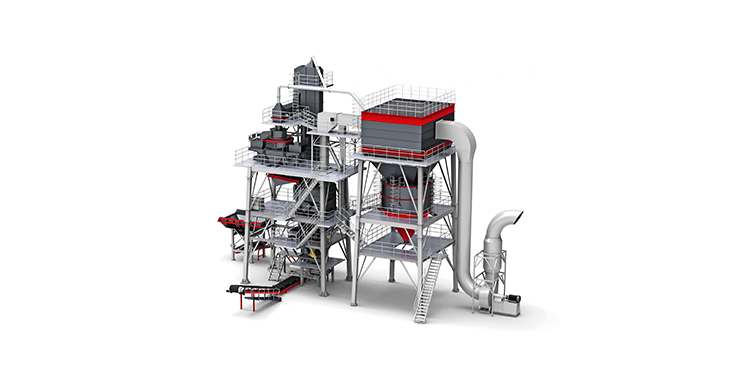

System optymalizacji kruszywa VU to system zaprojektowany do produkcji wysokiej jakości piasku produkowanego maszynowo, który pokonuje problemy w technologii produkcji piasku, w tym kruszenie, mielenie i oddzielanie.

W tym projekcie system optymalizacji kruszywa VU w pełni spełnił wszystkie standardy produkcji piasku produkowanego maszynowo dla klienta.

Nowa generacja maszyny do produkcji piasku VU po raz pierwszy realizuje technologie mielenia, w tym wysokoczęstotliwościowe "uderzanie kamienia w kamień" i "chmurę materiału". W porównaniu do maszyny do produkcji piasku VSI, system VU zwiększa wskaźnik piasku oraz wskaźnik drobnego piasku o ponad 10%.

-----Wysoka wydajność

Połączenie kruszenia, przesiewania i oddzielania proszku, ekran może zakończyć przesiewanie materiału i usuwanie pyłu kamiennego jednocześnie dzięki pełnemu zamknięciu, usuwaniu pyłu za pomocą ujemnego ciśnienia i równomiernemu przesiewaniu.

Objętość powietrza i kanał przepływu mogą osiągnąć ciągłą precyzyjną regulację online bez wymiany siatki ekranu i innych elementów. Cienkość końcowego piasku jest kontrolowana w zakresie 2,5-3,2, zawartość proszku w przedziale 3-15%.

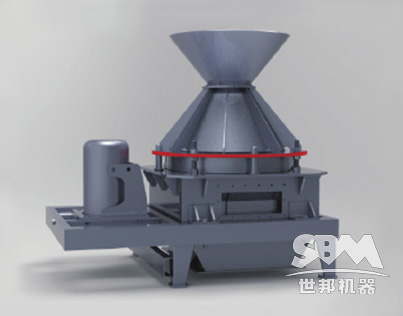

-----Optymalizacja kształtu cząstek

Naśladując zasadę formacji naturalnego piasku, maszyna stosuje globalnie pionierskie technologie "niszczenia i dressing na niskiej energii" oraz "samomielenia w trybie opadającym", które skutecznie usuwają krawędzie na powierzchni ostatecznych produktów i zwiększają objętość drobnego piasku o około 0,6 mm, a pustki redukują się o 1-2%, czas przepływu o 5%.

Nowa i celowana technologia dressingowa redukuje zużycie energii i wydłuża żywotność wrażliwych części (w tych samych warunkach, czas życia jest ponad dziesięciokrotny w porównaniu do kruszarek udarowych).

Użycie kolektora pyłu o ujemnym ciśnieniu i zamknięta operacja charakteryzują się mniejszą ilością pyłu i zanieczyszczeń, w pełni zgodne z krajowymi standardami "zielonego" budownictwa.

Projekt automatycznego monitorowania i wydobywania materiału z zasobnika drobnego rudy umożliwia gromadzenie i transport drobnego materiału za naciśnięciem przycisku. Znacznie obniża to intensywność pracy i koszty operacyjne.

Zadania kontrolujące i monitorujące wszystkich maszyn są zintegrowane w centralnym systemie sterowania, co znacznie upraszcza proces operacyjny i zapewnia bezpieczną, ciągłą i stabilną produkcję.

Umożliwia ustawienie i utrzymanie optymalnych parametrów operacyjnych. A jakość produktów jest stabilna. Ten system może maksymalizować wydajność i utrzymywać ogólną efektywność na najwyższym poziomie.

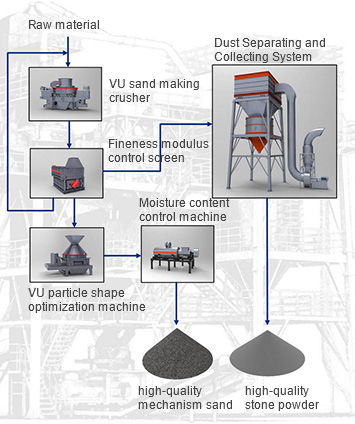

Pierwszy etap:

Kruszenie: Złamany kamień wchodzi do maszyny do produkcji piasku VU, aby zostać rozdrobnionym. Płaskie, wydłużone materiały oraz krawędzie piasku są usuwane, aby uzyskać wymaganą wielkość cząstek.

Druga faza:

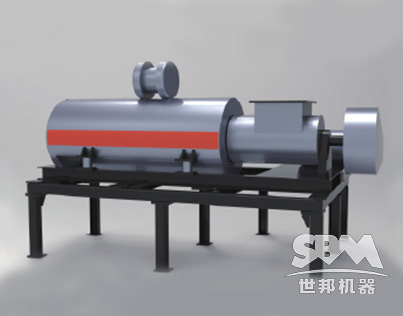

Przesiewanie i klasyfikacja: kruszony kamień jest równomiernie podawany do ekranu kontrolnego VU FM przez podajnik. Klasyfikacja piasku produkowanego maszyna ma na celu precyzyjne kontrolowanie gradacji piasku produkowanego maszyna. Następnie materiały niespełniające wymagań są wysyłane z powrotem do kruszarek, aby zostały ponownie zmiażdżone, a nadmiar pyłu kamiennego zbierany jest przez System Separacji i Zbierania Pyłu.

Trzecia faza:

Optymalizacja kształtu cząstek: kwalifikowany piasek produkowany przez ekran kontrolny FM wchodzi do maszyny do optymalizacji kształtu cząstek. Krawędzie ostatecznego piasku są usuwane tutaj.

Czwarta faza:

Wilgocenie i transport: Ponownie zoptymalizowany piasek produkowany trafia do blendera nawilżającego, aby być nawilżonym. Zawartość wody w ostatecznym piasku jest kontrolowana, aby dodatkowo zapewnić jakość produkowanego piasku.

Piata faza:

Transport, przechowanie i pakowanie: Nadmiar pyłu kamiennego zbierany jest przez kolektor pyłów na impuls i następnie wysyłany do zbiornika produktów gotowych do przechowywania przez transporter pneumatyczny. Ostateczne produkty są transportowane po zapakowaniu.

Po dokładnym zrozumieniu różnych warunków klienta, ostatecznie opracowaliśmy odpowiedni schemat układu po omówieniu konkretnych warunków, opracowaniu i ocenie schematu. Zapewnia to odpowiednią, ekonomiczną i maksymalizującą zyski linię produkcyjną dostosowaną do klienta.

SBM opracował w pełni automatyczny system optymalizacji kruszywa VU, który ma na celu sprostanie wymaganiom dotyczącym klasyfikacji/modułu drobności oraz zawartości pyłu w piasku produkowanym. Pokonuje on problemy występujące w procesie optymalizacji, w tym kruszenia, mielenia i separacji.

SBM posiada wykwalifikowany i doświadczony zespół serwisu posprzedażowego. Wszyscy członkowie są sumienni i innowacyjni. Do tej pory tysiące projektów inżynieryjnych skorzystały z usługi montażu i uruchamiania. W międzyczasie SBM pomoże klientom w szkoleniu ich personelu operacyjnego, aż będą mogli samodzielnie obsługiwać linie produkcyjne.

Aby ułatwić klientom zrozumienie konserwacji i naprawy maszyn, SBM dostarcza klientom instrukcję obsługi maszyny, która pokazuje szczegółową analizę maszyn i oznacza każdą część. Pomaga to nie tylko klientom w poznawaniu konstrukcji maszyn, ale także ułatwia wymianę części.

Cała linia produkcyjna Systemu Optymalizacji Kruszywa VU oferowana przez SBM jest kompaktowa strukturalnie i rozsądna pod względem projektu. Ta linia produkcyjna osiąga maksymalizację wydajności i minimalizację kosztów operacyjnych. Cały proces produkcji jest bezpyłowy, a nadmiar pyłu kamiennego jest odzyskiwany. Produkowany kamień i piasek mają idealny kształt ziaren. Klasyfikacja piasku jest satysfakcjonująca. Przygotowanie betonu w wytwórni mieszanki jest bardzo stabilne i zmniejsza zużycie cementu. Koszt produkcji jest zatem zmniejszony.

Klasyfikacja:Dla systemu produkcji piasku suchego, po maszynie do separacji proszku, cząstki gleby w sztucznym piasku mogą być usunięte, a piasek może spełniać standardy budowlane. Ponadto, zawartość proszku kamiennego w sztucznym piasku może być kontrolowana przez system separacji proszku zgodnie z krajowymi regulacjami, co zwiększa wytrzymałość na ściskanie i mieszalność betonu. W przypadku produkcji mokrej, w procesie mycia piasku, myty piasek byłby usuwany z proszkiem kamiennym, co prowadzi do niedoboru mytego piasku w gotowym produkcie piaskowym i wpływa na klasyfikację piasku.

Koszt:Koszt produkcji linii do produkcji piasku suchego jest stosunkowo niższy, ponieważ wykorzystuje wydajną maszynę do separacji proszku do oddzielania piasku i proszku i nie wymaga dużej ilości wody do mycia.

Środowisko:Nieograniczony przez wodę i środowisko, system produkcji piasku suchego może wytwarzać piasek w obszarach ubogich w wodę. Ważne jest, aby w przypadku linii do produkcji piasku mokrego, produkcja piasku musiała odbywać się w obszarach bogatych w wodę. A produkcja jest niemożliwa zimą w strefach o wysokiej szerokości geograficznej.

Ochrona środowiska:Woda w linii produkcyjnej suchej nie jest wymagana. Proszek kamienny w produkcji może być wykorzystywany racjonalnie. W ten sposób, w pewnym stopniu, zasoby wody i minerałów są oszczędzane. Ponadto, nie generuje ścieków i osadów. Jest bardziej ekologiczny niż mokra linia produkcji piasku.