Üretim hattı 3 yıldan kısa süredir çalışmaktadır. Ekipman, diğer yerli üreticilerden satın alınmıştır. Ne yazık ki, ekipman müşterinin kapasite talebini karşılayamamaktadır ve bakım maliyeti oldukça yüksektir. Daha da kötüsü, 3 yıl içinde çoğu tesis bozulmuş ve değiştirilmesi gerekmektedir. Aralık 2015'te müşteri SBM'den 2 set HST315 tek silindire sahip hidrolik koni kırıcı ve bir adet PE900*1200 Çene Kırıcı almıştır. Koni kırıcı, gelişmiş akıllı kontrol yöntemini benimsemektedir. Kurulum ve devreye almadan sonra, üretim hattı 3 ay boyunca kullanılmaya başlanmıştır. Üretilen agrega, iyi granülasyon ve kalite ile karakterize edilmiştir, bu nedenle agrega pazara sunulduğunda ilgi görmüş ve daha yüksek bir fiyat elde etmiştir. Bu nedenle, müşteri SBM'nin ürün ve hizmetlerini yüksek takdirle değerlendirmiştir.

"Kuşak ve Yol" ve "13. Beş Yıllık Plan" tarafından etkilenen Çin, altyapıya yatırımı artırmaktadır. "Kuşak ve Yol" girişimi 60'tan fazla ülkeden oluşmakta ve toplam yatırım 6 trilyon dolara ulaşmaktadır. Çin Demiryolu Şirketi, 2016 yılında 800 milyar yuan yatırım yapmayı planlamaktadır. "12. Beş Yıllık Plan" döneminde, demiryolu üzerine sabit varlık yatırımı 3.58 trilyon yuan ulaşıp, 30.5 bin kilometre uzunluğunda demiryolu faaliyete geçecek, bu da "11. Beş Yıllık Plan" ile karşılaştırıldığında sırasıyla %47.3 ve %109 artış anlamına gelmektedir. Demiryolu, karayolu ve diğer altyapı projeleri büyük miktarda agrega gerektirmektedir, bu nedenle yüksek kaliteli kum agrega üretimi birçok işletme için bir çılgınlığa dönüşmektedir.

Uzun yıllar süren taş ocağı işlemleri sonucunda, doğal kum keskin bir şekilde azalmakta, bu nedenle ocak maliyetleri giderek artmaktadır. Doğal kum, yenilenemez kaynaklar arasında yer aldığı için birçok bölge, doğal nehir kumunun sömürüsünü yasaklamak için düzenlemeler yapmaya başlamıştır, bu da doğal peyzajı korumak, set barajlarını korumak ve ekolojik dengeyi sağlamak için önemlidir. Politika ve çevresel etkenlerin etkisi altında, makine yapımı kum üretimi ekolojik çevreyi korumak için teşvik edilmektedir.

Bazalt, yüksek basınç dayanımı, düşük kırılma değeri, güçlü korozyon direnci, iyi yapışma vb. avantajlara sahiptir. Dünyada karayolu, demiryolu ve havaalanı pisti inşaatında en iyi malzeme olarak kabul edilmektedir. Sadece bu kadarla kalmayıp, bazalt aynı zamanda yüksek binalar için hafif betonlarda da geniş bir şekilde kullanılmaktadır, çünkü hem gözenekli hem de serttir. Beton içinde katkı maddesi olarak kullanıldığında, betonu daha hafif hale getirebilir. Ayrıca, ses yalıtımı ve ısı yalıtımı avantajlarına sahiptir, bu yüzden büyük inşaat malzemeleri pazarlarında popülerdir.

Malzeme: Bazalt

Giriş Boyutu: >750mm

Moh Sertliği: 7

Çıkış Boyutu: 0-5mm、5-12mm、12-24mm、24-31mm、31-40mm

Kapasite: 450-500TPH

Uygulama: Karıştırma istasyonu, yol inşaatı, yüksek hızlı demir yolu inşaatı

Müşterilerin gereksinimlerine göre, bitmiş malzemelerin farklı inceliklerde beş çeşidi vardır. Bu nedenle, üretim hattının yapılandırması açısından, SBM mühendisleri düşük kapasite ve verimliliğe sahip kaba ve ince kırıcı ekipmanlarını değiştirmiş ve PLC akıllı kontrol ve toz giderme sistemi ile donatılmış çok seviyeli bir ekran kurmuştur, bu da tüm üretim hattının yüksek verimlilikte ve çevre koruma sağladığını garanti eder.

Üretim hattı, PE900 * 1200 ağızlı taşkırıcı, iki set HST315 tek silindirli hidrolik konik kırıcı, bir ZSW420 * 110 titreşimli besleyici, beş set 3Y2160 dairesel titreşimli ekran, bir transfer kutusu, bir toz giderme sistemi ve on set bantlı konveyörden oluşmaktadır.

| Ekipman | Miktar | Kullanım | Çalışma modu |

|---|---|---|---|

| PE900×1200 ağızlı taşkırıcı | 1 adet | Kaba kırma | Manuel |

| HST315 hidrolik konik kırıcı | 2 adet | Orta ve ince kırma | PLC akıllı kontrol |

| ZSW420×110 besleyici | 1 adet | Kaba besleme | Manuel |

| 3Y2160 dairesel titreşimli ekran | 5 adet | Orta ve ince eleme | Manuel |

| Geçiş depolama kutusu | 1 adet | Depolama kutusu | Manuel |

| Toz giderme sistemi | 1 set | Tozu gider | Manuel |

Ayrıştırmadan sonra 20-750 mm bazalt, ZSW420*110 titreşimli besleyici tarafından birincil ağızlı taşkırıcı PE900 * 1200’e verilmekte, burada bazalt 0-300 mm ince agrega olarak kırılmakta ve daha sonra bantlı konveyör aracılığıyla transfer kutusuna iletilmektedir. Transfer kutusu, hidrolik vana ve küçük titreşimli besleyicinin altında düzenlenmiştir. Transfer kutusundan geçen malzeme, iki set HST315 tek silindirli hidrolik konik kırıcıya ikincil kırma için gönderilmektedir. Kırılan malzeme daha sonra iki set 3Y2160 dairesel titreşimli ekrana girer, burada 40 mm'den büyük malzeme tekrar transfer kutusuna geri gönderilirken, ince malzeme bitmiş ürün olarak elenmektedir.

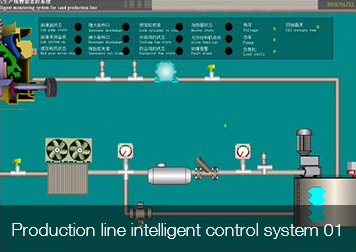

Ana ekipman HST315 tek silindirli hidrolik konik kırıcıdır. Yüksek verimlilik, düşük maliyet ve uzun servis ömrünün yanı sıra, konik kırıcıdaki akıllı elektronik kontrol sistemi de üretim hattının önemli bir özelliğidir. Akıllı elektronik kontrol sistemi, manuel kontrol, sabit besleme kontrolü ve sabit güç kontrol modu gibi birden fazla kontrol modu sunabilir. Kullanıcılar gerçek iç yükü sürekli izleyebilir ve cihaz otomatik olarak ayarlanarak kırıcıyı optimum kullanılabilirlik oranına ulaştırır, bu da kırıcının her an en iyi performans göstermesini sağlar. Ayrıca, akıllı elektronik kontrol sistemi, çeşitli işletim parametrelerini otomatik olarak izleyip görüntüleyerek gerçek zamanlı işletim durumunu kaydeder ve gerekirse alarm verir. Örneğin, astar plakasının sürekli kullanılacak kadar aşındığında, kontrol panelinde otomatik olarak görüntülenir ve alarm verir.

1. Merkez kontrol sistemi: Bu, büyük kırma hattı için veya merkezi kontrol gereksinimlerine sahip müşteriler için tasarlanmıştır. Tüm sistem, endüstriyel bilgisayarı temel parça olarak alır. Çeşitli iletişim teknolojileri aracılığıyla, PLC (programlanabilir kontrolör) okunur ve ekipmanın durumu toplanır. Daha sonra ekipman durumuna göre, bilgisayar ayrıca sahadaki ekipmanı kontrol etmek için komutlar gönderir, böylece uzaktan kontrol, bilgi kaydı ve analizi gerçekleştirilir. Merkez kontrol sistemi, üretim hattının otomasyonu, zekası ve yoğunlaşmasını sağlar, bu da müşterilerin gereksinimlerini karşılayabilir ve merkezi kontrol ile dağıtık yönetimi gerçekleştirebilir.

1). merkezi kontrol ekipmanları, uzaktan kumanda, uzaktan parametre ayarı.

2). veri kayıtları, tarihsel sorgulama, veri yazdırma, açılış zamanı kaydı, otomatik depolama çalışma süresi.

3). esnek sistem, pratik işletim, güçlü işlev, kaynak paylaşımı, yüksek güvenlik performansı.

4). güçlü iletişim, sistem genişlemesi, nesnelerin internetinde uzaktan kontrol, kullanıcı her zaman ekipman durumunu görebilir.

5). yüksek otomasyon derecesi ve bulanık kontrol. İş gücü ve malzeme maliyetlerinde büyük tasarruf sağlar.

6). izleme görselleştirmesini ve bireysel başlatma ve durdurma işlemlerini gerçekleştirin, bir tuşla başlatma ve durdurma, tek kontrol ve kilitleme anahtarı, otomatik hata tespiti, arıza durumunda otomatik durdurma.

7). üretim sürecinin optimizasyonuna dayalı olarak hızlı bir şekilde güncelleme tamamlamak.

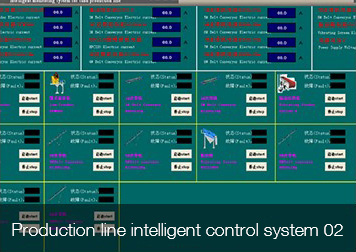

2. Uzaktan izleme ve kontrol sistemi (IOT): Bu sistem, tüm cihazların ağa entegre edilmesini sağlar. Nerede olursak olalım, müşteriler internet erişimi olan bir cihaz olduğu sürece makinenin geçerliliğini ve tarihsel kayıtlarını görebilecekler. Uzaktan izleme kontrol sistemi, dahası, anında uyarı hizmeti de sağlayabilir. Ayrıca, öğütme değirmeni bir sorun yaşadığında, ilgili personele hızlı bir şekilde bildirimde bulunacak ve uzaktan rehberlik hizmeti sağlayacağız, pratik ve hızlı bir şekilde.

Bu işbirliği, SBM'nin diğer üreticilerle rekabetinde bir zaferidir. Eski bazalt kırma hattı 2-3 yıl boyunca çalıştı. Müşteri daha önce diğer üreticilerin ekipmanlarını kullandı. Sonuç olarak, kapasite tatmin edici değildi ve bakım maliyeti oldukça yüksekti. Müşteri, 2 yıl içinde 3-4 ana ekipman setini değiştirdi. Sonunda, SBM'yi bir dizi kırma ekipmanı satın alarak tercih ettiler.

1. Şirket gücü: SBM, dünyanın önde gelen kırıcılar ve değirmenler üreticisidir. Makinelerimiz dünya genelinde madencilik ve metalurji, belediye mühendisliği, yüksek hızlı demiryolu, otoyol, köprüler, limanlar, havaalanları, su (nükleer) santrali gibi birçok alanda yaygın olarak kullanılmaktadır. Ayrıca, SBM'nin mükemmel kalitesi ve mükemmel hizmeti dünya çapında tanınmaktadır.

2. Ürün kalitesi: SBM'nin 30 yıllık gelişiminde müşterileri kazanmanın anahtarıdır. Bu durumda, SBM, bazaltın sertliğine göre müşteriler için HST tek silindirik koni kırıcı sağladı. Ürün kalitesi mükemmeldi ve nihai çıktı müşterinin beklentisinin çok üstündeydi.

3. Hızlı üretim: Hattın üretimde olması nedeniyle, üretim kesintisinden kaynaklanabilecek ekonomik kayıpları önlemek için, SBM üretimi normal devam ettirmek için önceden hazırlık yaptı. Kurulum mühendisi sahada 6 gün fazla mesai yaptı ve iki ünite kurdu ve diğer sorunları tamamen çözdü, böylece üretim hattı normal üretimi sürdürdü.

4. Satış sonrası hizmet: 30 yılı aşkın bir süredir, şirketin hizmetleri her zaman iyi bir üne sahiptir. Standart hizmet koşulunda, SBM hizmet sistemini sürekli olarak geliştirecek ve daha deneyimli bir hizmet ekibi oluşturacaktır.

Biz daha önce küçük yerli bir fabrikada üretilen ekipman kullandık. Düşük kalite bizi deli etti ve ev sahibi cihazı iki yıl içinde tekrar değiştirdik. Bakım maliyetleri çok yüksekti. Daha sonra tesadüfen, piyasa araştırması sonucunda SBM'nin maden kırma işinde başarılı olduğunu öğrendik, bu yüzden iki set HST tek silindirik konik kırıcı ve bir tane çene kırıcı satın aldık. Tüm süreç bir aydan kısa sürdü. SBM, iyi kalitesi ve hizmet verimliliği ile beni derinden etkiledi. Gelecekte SBM ile işbirliğimize devam edeceğiz.

Kırma hattının genel düzeni şu şekildedir: (ham malzeme kutusu) - besleyici-çene kırıcı-geçiş kutusu-konik kırıcı (darbe kırıcı) - titreşimli ekran-depolama kutusu. Ancak gerçek üretim hattının düzeni ölçek, malzeme özelliği, girdi ve çıktının boyutu, boşaltma yöntemi ve diğer özel gereksinimlere göre yapılmaktadır.

1. Üretim hattının ölçeği: Ölçek doğrudan ekipman seçimlerini belirler, bu da ekipmanın yatırımını daha da belirler. Örneğin, 200t/s üretim hattı için HJ98 yüksek enerjili çene kırıcı ve HPT300 çok silindirli hidrolik konik kırıcı önerilmektedir; 300t/s üretim hattı için PEW860 Avrupa çene kırıcı, HST160 tek silindirik hidrolik konik kırıcı ve HPT300 çok silindirli hidrolik konik kırıcı gibi ekipmanların yapılandırılması daha iyi olur; başka bir 500t/s üretim hattı için HJ125 yüksek enerjili çene kırıcı, HST250 tek silindirik hidrolik konik kırıcı, HST315 tek silindirik hidrolik konik kırıcı gibi yapılandırmalar iyi bir seçimdir.

2. Malzeme özellikleri: Ekipman seçimi, malzemelerin sertliği ile belirlenir. Genellikle, granit, bazalt, çakıl gibi sert malzemelerin işlenmesi için konik kırıcı kullanılabilirken, kalsit ve dolomit gibi yumuşak malzemeler orta kırma için darbe kırıcı kullanabilir.

3. Girdi ve çıktı boyutu:

(1) Girdi boyutu: Yaklaşık 500 mm'lik malzemeler için PE600X900 çene kırıcı önerilirken, yaklaşık 600 mm'lik malzemeler için PE750X1060 önerilmektedir.

(2) Çıktı boyutu: Farklı çıktı boyutları farklı kapasiteler getirir.

Granit Kırma:

Çıktı Boyutu CSB160 HPT300

25mm 150t/s 200t/s

40mm 200t/s 250t/s

4. Boşaltma yöntemi: İki katmanlı eleme: iki tür bitmiş ürün ve bir tür geri dönen malzeme; üç katmanlı eleme: üç tür bitmiş ürün ve bir tür geri dönen malzeme.

5. Özel gereksinimler: Ham maddelerde demir briket varsa demir ayırıcı kurulumu, çevre üzerinde sıkı bir gereksinim varsa toz giderici kurulumu, kum saflığı gerekiyorsa kum yıkayıcı kurulumu ve elektrik sağlanamıyorsa elektrik jeneratörü kurulumu gibi gerçek kırma ihtiyaçlarına göre farklı yapılandırmalar yapmak gereklidir.