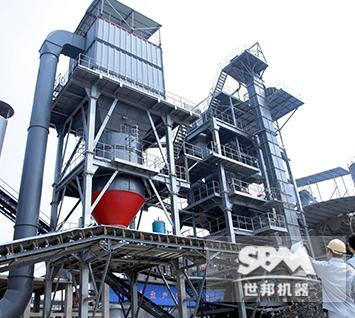

مسئلہ کے ساتھحکومت حنان صوبے میں دریائی ریت کی کان کنی کے ضابطے2012 میں، قدرتی ریت کی کان کنی کو مسلسل محدود کیا گیا ہے۔ دریں اثنا، روایتی مشین کی بنی ہوئی ریت کی پیداوار لائن میں ایسے مسائل ہیں جیسے خراب درجہ بندی، بڑا باریک ماڈیولس، کمزور طاقت کے ساتھ مخلوط کنکریٹ اور پانی کی آلودگی وغیرہ، جو تنقید کا باعث بنتے ہیں۔ اس تناظر میں، LONGCHENG Inc.، کنکریٹ کے اجزاء کا مقامی مشہور صنعت کار، نے SBM سے عالمی معیار کا خشک قسم کی ریت بنانے کا نظام---VU Aggregate Optimization System خریدا اور اسے 2015 کے آخر میں استعمال میں لایا، جس نے بڑے باریک ماڈیولس، کم پیداوار اور شدید گرد آلودگی جیسے گیلی قسم کی ریت بنانے کے نظام میں موجود مسائل کو مکمل طور پر حل کیا۔

حنان وہ صوبوں میں سے ایک ہے جہاں قدرتی سینڈ اسٹون بہت زیادہ مقدار میں موجود ہے، جہاں اعلی معیار کی قدرتی ریت شیانگ دریا کے بیسن اور ڈونگٹنگ جھیل میں تقسیم کی گئی ہے۔ تاہم، حالیہ برسوں میں، روایتی ریت پیدا کرنے کی ٹیکنالوجی میں پلٹتا اور تعمیراتی ریت کی مارکیٹ کے بے روزگاری نے زیادہ سے زیادہ غیر مجاز کان کنی کی جس نے حنان میں سینڈ اسٹون کے وسائل کی مقدار کو خطرے میں ڈال دیا اور کان کنی کی قیمت میں اضافہ کیا۔ 2012 میںحکومت حنان صوبے میں دریائی ریت کی کان کنی کے ضابطےکے مسئلے کے بعد، قدرتی ریت کی کان کنی کو مسلسل محدود کیا گیا ہے۔

ایسی صورت حال میں جہاں قدرتی ریت کم ہوتی جا رہی ہے لیکن قیمت زیادہ ہو رہی ہے، مشین سے بنی ہوئی ریت، بطور متبادل، تیزی سے ترقی کر رہی ہے، جو قدرتی ریت کی مارکیٹ کے خلا کو پر کر رہی ہے۔ اس وقت، حنان نے مشین سے بنی ہوئی ریت کے منصوبوں کو بہتر بنانے کے لیے متعدد پالیسیاں متعارف کروائی ہیں۔ بعض علاقوں میں صنعتی کباڑ، تعمیراتی فضلہ اور بے زار چٹانوں کو ریت بنانے کے لیے استعمال کیا جا رہا ہے تاکہ ری سائیکلنگ معیشت کو ترقی دی جا سکے، اس طرح مشین سے بنی ہوئی ریت کی صنعت ایک روایتی اور ابھرتے ہوئے میدان کی طرح نظر آتی ہے۔

روایتی مشین سے بنی ریت کی پیداوار کے لیے گیلی قسم کے ریت بنانے کے نظام کا استعمال ہوتا ہے جو پتھر کے پاؤڈر کے مواد کو دھونے والی گمینگ ٹیکنالوجی کے ذریعے کنٹرول کرتا ہے۔ مشین سے بنی ریت کو دھونے کے عمل میں، 0.6 ملی میٹر سے کم کی کچھ باریک ذرات کو کیچڑ، خارجی اجزاء اور 0.075 ملی میٹر سے کم کے پتھر کے پاؤڈر کے ساتھ نکال دیا جائے گا۔ یہ ناقص درجہ بندی، بڑے باریک ماڈیولز اور کمزور طاقت والے کنکریٹ کا سبب بنے گا۔ اسی دوران، یہ پیداوار کو بھی کم کرتا ہے، وسائل کا ضیاع کرتا ہے اور پانی کی آلودگی کی قیادت کرتا ہے جو صاف پیداوار میں رکاوٹ بنتی ہے۔

ہونان میں اعلی معیار کی مشین سے بنی ریت کی بھاری مانگ اور گیلی قسم کی ریت بنانے کے نظام کی کمزوریوں کے پیش نظر، ریت بنانے والی کمپنیاں اس کی جگہ ایک نئی ٹیکنالوجی کی تلاش میں نکلیں۔ اس وقت LONGCHENG.Inc. نے SBM کے VU مجموعہ آپٹیمائزیشن سسٹم کا انتخاب کیا جو منفرد خشک قسم کی ریت بنانے کی ٹیکنالوجی کا استعمال کرتا ہے۔ یہ خشک قسم کی ٹیکنالوجی میں موجود مسائل سے بچتا ہے اور قدرتی ریت کے متبادل کے لیے اعلی معیار کی مشین سے بنی ریت کو پروسیس کر سکتا ہے۔ اس لیے، VU سسٹم کو ہونان کی تعاون کرنے والی کمپنیوں کی جانب سے بڑی تعریف ملی۔

خام مال: چونے کا پتھر (پتھر کی مواد کی فیکٹریوں کا باقی ماندہ، کم قیمت والے پتھر کے چپس)

فیڈنگ سائز: 5-15 ملی میٹر

پانی کا مواد: <2%

سلٹ کا مواد: <1%

مصنوعات کا استعمال: اعلی معیار کی ریت کنکریٹ اور مخلوط مٹی تیار کرنے کے لیے استعمال ہوتی ہے؛ اعلی معیار کا پتھر کا پاؤڈر متبادل کے طور پر استعمال کیا جاتا ہے۔

مشین سے بنی ریت کا باریک ماڈیول: 2.7±0.1

پتھر کے پاؤڈر کی باریکی اڑنے والے راکھ کے دوسرا معیار پورا کرتی ہے۔

چونے کا پتھر

اعلی معیار کا پتھر کا پاؤڈر

کنکریٹ کی تیاری میں استعمال ہونے والی اعلی معیار کی ریت

خشک ملاوٹ والی مٹی کی تیاری میں استعمال ہونے والی اعلی معیار کی ریت

اعلیٰ معیار کی ریت کی بڑھتی ہوئی مانگ اور کنکریٹ اور مارٹر کی کارکردگی کی ضروریات کو پورا کرنے کے لئے، SBM نے اس صنعت میں 30 سال سے زیادہ کے تجربے کے ساتھ خصوصی اجزاء کے آپٹیمائزیشن ٹیسٹ سائٹ پر VU نظام کی ترقی میں 5 سال صرف کیے۔

VU اجزاء کی آپٹیمائزیشن کا نظام ایک منصوبہ ہے جو اعلیٰ معیار کی مشین سے بنی ریت پیدا کرنے کے لئے ڈیزائن کیا گیا ہے، جو مہنگائی، پیسنے اور علیحدگی کا سامنا کرتا ہے۔

اس منصوبے میں، VU اجزاء کی آپٹیمائزیشن کا نظام صارف کے لئے تمام مشین سے بنی ریت کی پیداوار کے معیارات کو مکمل طور پر پورا کرتا ہے۔

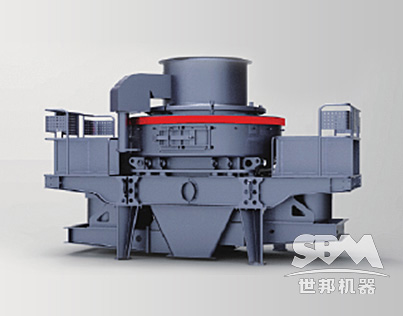

VU ریت بنانے کی مشین کی نئی نسل نے پہلی بار پیسنے کی ٹیکنالوجیز کو حقیقت بنایا جس میں اعلیٰ تعدد "پتھر کو پتھر مارنا" اور "مواد کا بادل" شامل ہیں۔ VSI ریت بنانے کی مشین کے موازنہ میں، VU نظام نے ریت کی شرح اور باریک ریت کی شرح میں 10% سے زیادہ اضافہ کیا ہے۔

-----اعلیٰ کارکردگی

پیسنے، اسکریننگ اور پاؤڈر علیحدگی کا مجموعہ، اسکرین ایک ہی وقت میں مواد کی اسکریننگ اور پتھر کے گرد و غبار کو ہٹانے کی صلاحیت رکھتی ہے کیونکہ اس کا مکمل بندش، منفی دباؤ کا استعمال اور یکساں اسکریننگ ہوتی ہے۔

ہوا کا حجم اور بہاؤ کا نل کوئی بھی اسکرین جالی اور دیگر حصے تبدیل کیے بغیر مسلسل آن لائن درست ایڈجسٹمنٹ حاصل کرسکتا ہے۔ حتمی ریت کی باریکائی 2.5-3.2 کے اندر کنٹرول کی جا سکتی ہے، پاؤڈر کا مواد 3-15% کے اندر۔

-----ذرات کی شکل کی آپٹیمائزیشن

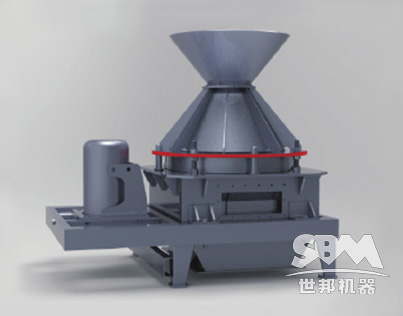

قدرتی ریت کے تشکیل کے اصول کی نقل کرتے ہوئے، مشین "کم توانائی پیسنے اور لبوں" اور "گرنے کے طریقے سے خود پیسنے" کی عالمی سطح پر پیش قدمی ٹیکنالوجیز کو اپناتی ہے، جو حتمی مصنوعات کی سطح پر کونے کو مؤثر طریقے سے ہٹا سکتی ہے اور باریک ریت کی مقدار میں تقریباً 0.6 ملی میٹر اضافہ کرسکتی ہے، فضاء کی کمی 1-2% تک کم ہو جاتی ہے، بہاؤ کا وقت 5%۔

نئی اور ہدفی لباسی ٹیکنالوجی توانائی کے استعمال کو کم کرتی ہے اور کمزور حصوں کی زندگی میں اضافہ کرتی ہے (ایک ہی حالات میں، زندگی کی مدت اثر پذیر پیسنے والی مشینوں سے زیادہ دس گنا ہے)۔

منفی دباؤ کے دھول جمع کرنے والے کے استعمال اور بند آپریشن میں کم دھول اور آلودگی کا وعدہ ہوتا ہے، جو “سبز” تعمیر کے قومی معیارات کے مکمل مطابق ہے۔

خودکار نگرانی اور عمدہ معدنیات کے بِن سے مواد نکالنے کے ڈیزائن کی وجہ سے باریک مواد کی ذخیرہ اندوزی اور نقل و حمل ایک بٹن دبانے سے ممکن ہو جاتی ہے۔ اس سے مزدوری کی شدت اور آپریشن کی لاگت میں بڑی کمی آتی ہے۔

تمام مشینوں کے کنٹرول اور نگرانی کے کام مرکزی کنٹرول سسٹم میں ضم کر دیے گئے ہیں، جو آپریشن کے عمل کو بہت سادہ بناتا ہے اور محفوظ، مسلسل اور مستحکم پیداوار کو یقینی بناتا ہے۔

بہترین کام کرنے والے پیرا میٹرز کو ترتیب دینا اور رکھنا ممکن ہے۔ اور مصنوعات کا معیار مستحکم ہے۔ یہ نظام پیداوار کی قابلیت کو زیادہ سے زیادہ کرنے اور مجموعی کارکردگی کو بلند ترین سطح پر برقرار رکھنے کی اجازت دیتا ہے۔

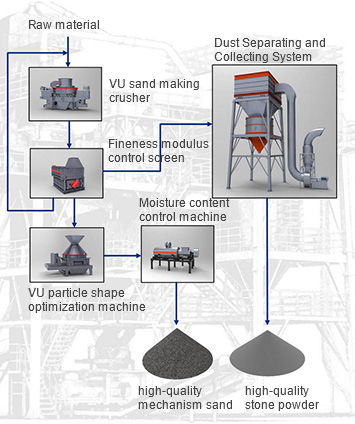

پہلا مرحلہ:

کرشنگ: ٹوٹا ہوا پتھر VU ریت بنانے والی مشین میں داخل ہوتا ہے تاکہ اسے کچل دیا جائے۔ یہاں پھلے طویل مواد اور ریت کے کنارے نکال دیے جاتے ہیں تاکہ مطلوبہ ذرات کا سائز حاصل ہو۔

دوسرا مرحلہ:

اسکریننگ اور گریڈنگ: کچلے ہوئے پتھر کو فیڈر کے ذریعے VU FM کنٹرول اسکرین میں یکساں طور پر فیڈ کیا جاتا ہے۔ مشین سے بنی ریت کی گریڈنگ کا مقصد مشین سے بنی ریت کی گریڈ کو صحیح طور پر کنٹرول کرنا ہے۔ پھر غیر معیاری مواد کو دوبارہ کچلنے کے لیے کریشرز میں بھیجا جائے گا اور ناقابل استعمال پتھر کا پاؤڈر دھند جمع کرنے اور جمع کرنے کے نظام کے ذریعے جمع کیا جائے گا۔

تیسرا مرحلہ:

ذرات کی شکل کی اصلاح: FM کنٹرول اسکرین کے ذریعہ معیاری مشین سے بنی ریت ذرات کی شکل کی اصلاح کرنے والی مشین میں داخل ہوتی ہے۔ یہاں آخری ریت کے کنارے نکال دیے جائیں گے۔

چوتھا مرحلہ:

نمی اور نقل و حمل: دوبارہ آپٹیمائزڈ مشین سے بنی ریت نمی کرنے والے بلینڈر میں داخل ہوتی ہے تاکہ اسے نمی دیا جائے۔ آخری ریت کا پانی کا مواد کنٹرول کیا جاتا ہے تاکہ پیدا کردہ ریت کے معیار کو مزید یقینی بنایا جا سکے۔

پنجم مرحلہ:

نقل و حمل، ذخیرہ اور پیکنگ: زائد پتھر کا پاؤڈر پلس دھند جمع کرنے والے کے ذریعہ جمع کیا جاتا ہے اور پھر ہوا سے چلنے والے کیریئر کے ذریعے ختم شدہ مصنوعات کے ٹینک میں ذخیرہ کرنے کے لیے بھیجا جاتا ہے۔ آخر میں، آخری مصنوعات کو پیک کرنے کے بعد منتقل کیا جاتا ہے۔

کسٹمر کی مختلف حالتوں کو واضح طور پر سمجھنے کے بعد، ہم نے بالآخر مخصوص حالات پر بحث کرنے، خیال کرنے اور سکیم کی قیمت لگا کر ایک مناسب ترتیب کا خاکہ تیار کیا۔ یہ مناسب، اقتصادی اور کسٹمر کے لیے زیادہ سے زیادہ منافع کی پیداوار کی لائن کو یقینی بناتا ہے۔

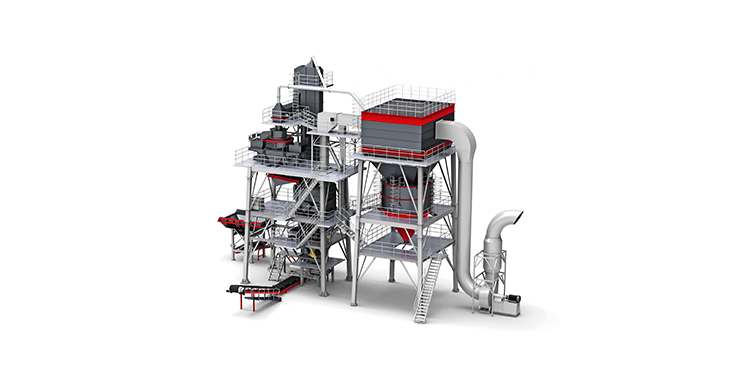

SBM نے مکمل خودکار VU ایگریگیٹ آپٹیمائزیشن سسٹم تیار کیا ہے جو مشین سے بنی ریت پر گریڈنگ/نفاست ماڈول اور پاؤڈر مواد کی طلب کو پورا کرنے کے لیے ڈیزائن کیا گیا ہے۔ یہ موجودہ مسائل کو حل کرتا ہے جو آپٹیمائزیشن کے عمل میں شامل ہوتے ہیں جیسے کہ کچلنا، پیسنے اور الگ کرنے۔

SBM کے پاس ایک ماہر اور تجربہ کار بعد از فروخت سروس ٹیم ہے۔ تمام اراکین محنتی اور جدید ہیں۔ اب تک ہزاروں انجینئرنگ منصوبوں نے تنصیب اور کمیشننگ کی سروس قبول کی ہے۔ دریں اثنا، SBM گاہکوں کو اپنے آپریٹنگ عملے کی تربیت میں مدد کرے گا جب تک کہ وہ پیداوار کی لائن کو خود مختار طور پر چلانے کے قابل نہ ہو جائیں۔

گاہکوں کو مشین کی دیکھ بھال اور مرمت کو سمجھنے کے لیے، SBM گاہکوں کو مشین کی ہدایت نامہ فراہم کرتا ہے جو مشینوں کا تفصیلی تجزیہ دکھاتا ہے اور ہر حصے کو نشان زد کرتا ہے۔ یہ نہ صرف گاہکوں کو مشین کے ڈھانچے کو جاننے میں مدد کرتا ہے بلکہ حصے کی تبدیلی کو بھی آسان بناتا ہے۔

SBM کی جانب سے پیش کردہ مکمل VU ایگریگیٹ آپٹیمائزیشن سسٹم پیداوار لائن ساختی طور پر کمپیکٹ اور ڈیزائن میں معقول ہے۔ یہ پیداوار کی زیادہ سے زیادہ پیداواری صلاحیت اور آپریشن کے اخراجات کو کم سے کم بنانے میں کامیاب ہوتا ہے۔ پورا پیداوار کا عمل دھول فری ہے اور اضافی پتھر کا پاؤڈر ری سائیکل کیا جاتا ہے۔ تیار کردہ پتھر اور ریت کا دانہ دار شکل بہترین ہے۔ ریت کی گریڈنگ تسلی بخش ہے۔ لہذا ملانے کے پلانٹ میں کنکریٹ کی تیاری بہت مستحکم ہے اور سیمنٹ کے استعمال کو کم کرتی ہے۔ پیداوار کی لاگت میں اس طرح کمی آتی ہے۔

گریڈنگ:خشک قسم کے ریت بنانے کے نظام کے لیے، پاؤڈر علیحدگی کی مشین کے بعد، مصنوعی ریت میں مٹی کے ذرات کو ہٹایا جا سکتا ہے اور ریت تعمیر کے معیار پر پورا اتر سکتی ہے۔ اس کے علاوہ، مصنوعی ریت میں پتھر کے پاؤڈر کا مواد قومی ضوابط کے تحت پاؤڈر علیحدگی کے نظام کے ذریعے کنٹرول کیا جا سکتا ہے تاکہ کنکریٹ کی دباؤ کی طاقت اور ملاوٹ کی صلاحیت میں اضافہ ہو سکے۔ گیلی قسم کی پیداوار کے لیے، ریت دھونے کے عمل میں، دھونے کی ریت پتھر کے پاؤڈر کے ساتھ ہٹا دی جائے گی، جس کی وجہ سے مکمل ریت کی مصنوع میں دھونے کی ریت کی کمی اور ریت کی گریڈنگ پر اثر پڑتا ہے۔

لاگت:خشک قسم کی ریت بنانے کی پیداوار لائن کی پیداوار کی لاگت نسبتاً کم ہے کیونکہ یہ ریت اور پاؤڈر کو الگ کرنے کے لیے اعلیٰ کارکردگی والی پاؤڈر علیحدگی کی مشین کا استعمال کرتی ہے اور اسے دھونے کے لیے زیادہ پانی کی ضرورت نہیں ہے۔

ماحول:پانی اور ماحول کی قید کے بغیر، خشک قسم کی ریت بنانے کا نظام پانی کی کمی والے علاقوں میں ریت بنا سکتا ہے۔ لیکن گیلی قسم کی ریت بنانے کی پیداوار لائن کے لیے، ریت بنانے کے لیے پانی سے بھرپور علاقوں میں ہونا ضروری ہے۔ اور بلند.latitude علاقوں میں سردیوں میں پیداواری عمل ناممکن ہے۔

ماحولیاتی تحفظ:خشک قسم کی پیداوار لائن میں پانی کی ضرورت نہیں ہے۔ پیداوار میں پتھر کا پاؤڈر مناسب طریقے سے استعمال کیا جا سکتا ہے۔ لہذا، کسی حد تک، پانی اور معدنیات کی بچت ہوتی ہے۔ مزید یہ کہ، یہ کوئی گندہ پانی یا سلاڈج نہیں لاتا۔ یہ گیلی قسم کی ریت بنانے والی پیداوار لائن سے زیادہ ماحولیاتی ہے۔