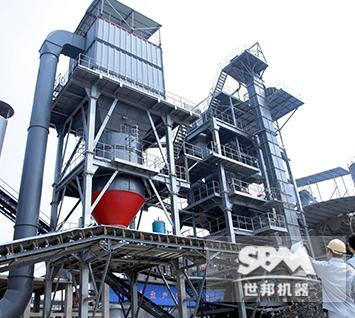

Mit dem ThemaTestmaßnahmen zur Regulierung des Flusskiesabbaus in der Provinz Hunanim Jahr 2012 wurde der Abbau von natürlichem Sand kontinuierlich eingeschränkt. Gleichzeitig hat die traditionelle maschinell hergestellte Sandproduktionslinie Probleme wie schlechte Klassifizierung, großen feinen Modul, gemischten Beton mit niedriger Festigkeit und Wasserverschmutzung, die zu Kritik führen. In Anbetracht dessen kaufte LONGCHENG Inc., der lokale berühmte Hersteller von Betonaggregaten, das weltweit führende Trocken-Sandherstellungssystem---VU Aggregate Optimierungssystem von SBM und setzte es Ende 2015 in Betrieb, was die Probleme im Zusammenhang mit dem Nasssandherstellungssystem wie großen feinen Modul, niedrige Ausbeute und schwere Staubverschmutzung vollständig löste.

Hunan ist eine der Provinzen, die über reichlich natürlichen Sandstein verfügen, mit hochwertigem natürlichem Sand, der im Einzugsgebiet des Xiang-Flusses und im Dongting-See verteilt ist. In den letzten Jahren führten jedoch die Rückstände in der traditionellen Sandproduktionstechnologie und die Unordnung des Marktes für Bau-Sand zu immer mehr unzulässigem Abbau, was die Menge der Sandsteinressourcen in Hunan bedrohte und die Abbaukosten erhöhte. Nach dem Aufkommen vonTestmaßnahmen zur Regulierung des Flusskiesabbaus in der Provinz Hunanim Jahr 2012 wurde der Abbau von natürlichem Sand kontinuierlich eingeschränkt.

In Anbetracht der Tatsache, dass natürlicher Sand immer seltener und teurer wird, entwickelt sich maschinell hergestellter Sand als Ersatz schnell und schließt die Lücke des Marktes für natürlichen Sand. Bisher hat Hunan mehrere Politiken zur Verbesserung von Projekten für maschinell hergestellten Sand eingeführt. In einigen Gebieten werden industrielle Schlacke, Bauschutt und unfruchtbare Gesteine verwendet, um Sand herzustellen und die Recyclingwirtschaft zu entwickeln, sodass die Industrie für maschinell hergestellten Sand sowohl ein traditionelles als auch ein aufstrebendes Feld zu sein scheint.

Die traditionelle Produktion von maschinell hergestelltem Sand verwendete das Nasssandherstellungssystem, das den Gehalt an Steinmehl durch Wasch- und Klebetechnologie kontrolliert. Im Prozess der Waschung des maschinell hergestellten Sands würden Teile der feinen Partikel unter 0,6 mm zusammen mit dem Schlamm, Verunreinigungen und Steinmehl unter 0,075 mm entfernt. Dies würde zu einer schlechten Klassifizierung, einem großen feinen Modulus und Beton mit geringer Festigkeit führen. Gleichzeitig reduziert es auch den Ertrag, verschwendet Ressourcen und führt zur Wasserverschmutzung, die die saubere ProduktionBehindert.

Angesichts der großen Nachfrage nach hochwertigem maschinell hergestelltem Sand in Hunan und der Schwächen des Nasssandherstellungssystems haben Sandherstellungsunternehmen begonnen, eine neue Technologie zur Ersetzung zu suchen. Deshalb wählte LONGCHENG.Inc. das VU Aggregate Optimierungssystem von SBM, das eine einzigartige trockene Sandherstellungstechnologie verwendet. Es vermeidet die Probleme der trockenen Technologie und kann hochwertigen maschinell hergestellten Sand verarbeiten, um natürlichen Sand zu ersetzen. Das VU-System erhielt daher hohe Anerkennung von kooperierenden Unternehmen in Hunan.

Rohmaterial: Kalkstein (Abfälle aus Steinmaterialfabriken, Steinchen von geringem Wert)

Vfeeding-Größe: 5-15 mm

Wassergehalt: <2%

Siltgehalt: <1%

Produktanwendung: Hochwertiger Sand wird zur Herstellung von Beton und Mischmörtel verwendet; Hochwertiges Steinmehl ersetzt Flugasche.

Feiner Modulus von maschinell hergestelltem Sand: 2.7±0.1

Die Feinheit des Steinmehls entspricht dem sekundären Standard der Flugasche.

Kalkstein

Hochwertiges Steinmehl

Hochwertiger Sand, der in der Betonherstellung verwendet wird

Hochwertiger Sand, der in der Herstellung von trockengemischtem Mörtel verwendet wird

Um der steigenden Nachfrage nach qualitativ hochwertigem Sand und den Leistungsanforderungen von Beton und Mörtel gerecht zu werden, hat SBM 5 Jahre damit verbracht, das VU-System an der spezialisierten Aggregat-Optimierungs-Teststelle mit über 30 Jahren Erfahrung in dieser Branche zu entwickeln.

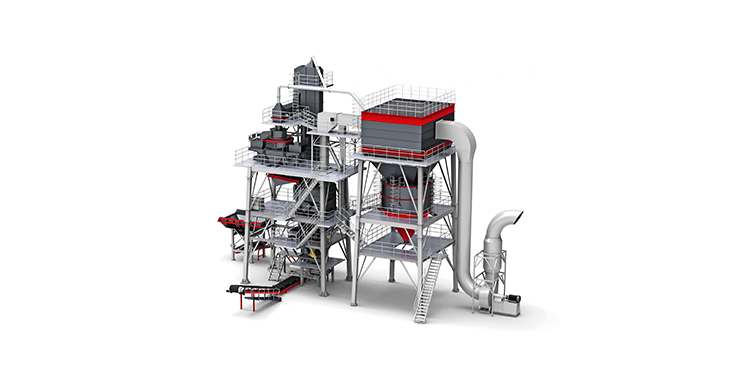

Das VU Aggregat-Optimierungssystem ist ein Schemasystem, das entwickelt wurde, um hochwertigen maschinell hergestellten Sand zu produzieren, der die Probleme in der Sandherstellungstechnologie wie Zerkleinern, Mahlen und Trennen überwindet.

In diesem Projekt erfüllte das VU Aggregat-Optimierungssystem perfekt alle Produktionsstandards für maschinell hergestellten Sand für den Kunden.

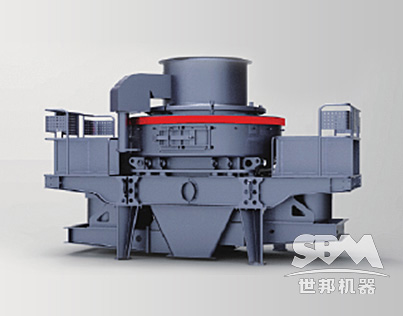

Die neue Generation der VU Sandproduktionsmaschine realisiert erstmals die Mahltechnologien, einschließlich Hochfrequenz "Stein trifft Stein" und "Materialwolke". Im Vergleich zur VSI Sandproduktionsmaschine erhöht das VU-System die Sandrate und die Feinsandrate um über 10%.

-----Hohe Effizienz

Die Kombination von Zerkleinern, Sieben und Pulvertrennung ermöglicht es dem Bildschirm, die Materialseparation und das Entfernen von Steinstaub gleichzeitig aufgrund seiner vollständigen Schließung, der Staubentfernung mit Unterdruck und dem einheitlichen Screening durchzuführen.

Der Luftstrom und der Strömungskanal können eine kontinuierliche Online-Präziseanpassung ohne den Austausch des Siebgewebes und anderer Teile erreichen. Die Feinheit des finalen Sands ist im Bereich von 2,5-3,2 kontrollierbar, der Pulvergehalt liegt im Bereich von 3-15%.

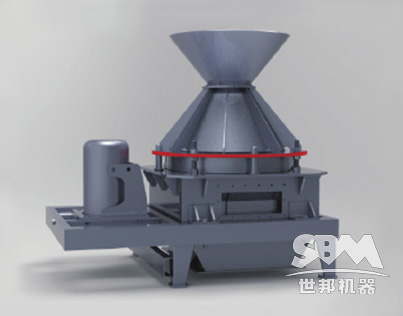

-----Partikelformoptimierung

Das Maschinen imitiert das Bildungsprinzip von natürlichem Sand und nutzt die weltweit führenden Technologien des "niedrigen Energiezerkleinerung und -aufbereitung" sowie "Selbstmahlung im Fallmodus", die wirksam die Kanten auf der Oberfläche der Endprodukte entfernen und das Volumen von feinem Sand von etwa 0,6 mm erhöhen können, der Hohlraum reduziert sich um 1-2%, die Fließzeit um 5%.

Die neue und gezielte Aufbereitungstechnologie senkt den Energieverbrauch und verlängert die Lebensdauer der empfindlichen Teile (unter den gleichen Bedingungen ist die Lebensdauer über zehnmal so lange wie die von Brechern).

Der Einsatz des Negativdruckstaubabscheiders und der geschlossenen Betriebsweise sorgt für weniger Staub und Pollution, was voll und ganz den nationalen Standards für "grüne" Bauweise entspricht.

Das Design der automatischen Überwachung und Materialentladung des feinen Erzespeichers ermöglicht die Lagerung und den Transport von feinem Material auf Knopfdruck. Es reduziert erheblich die Arbeitsintensität und die Betriebskosten.

Die Kontroll- und Überwachungsaufgaben aller Maschinen sind in das zentrale Kontrollsystem integriert, was den Betriebsprozess erheblich vereinfacht und eine sichere, kontinuierliche und stabile Produktion gewährleistet.

Das Einstellen und Halten der optimalen Betriebsparameter ist möglich. Und die Qualität der Produkte bleibt stabil. Dieses System kann die Produktivität maximieren und die Gesamt效率 auf höchstem Niveau halten.

Die erste Phase:

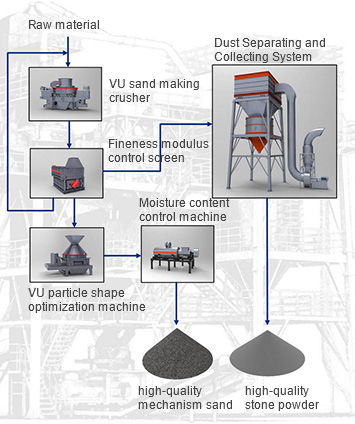

Zerkleinern: Der zerbrochene Stein gelangt in die VU Sandherstellungsmaschine, um zerkleinert zu werden. Die flach-gestreckten Materialien und die Kanten des Sands werden hier entfernt, um die erforderliche Partikelgröße zu erhalten.

Die zweite Stufe:

Sieben und Klassifizieren: der gebrochene Stein wird gleichmäßig durch den Förderer in den VU FM Kontrollsieb eingeführt. Das Klassifizieren des maschinell hergestellten Sandes dient dazu, die Gradation des maschinell hergestellten Sandes genau zu steuern. Dann würden die nicht qualifizierten Materialien zurück in die Brecher geschickt, um erneut zerkleinert zu werden, und überschüssiges Steinstaub würde durch das Staubtrennungs- und -sammlungssystem gesammelt.

Die dritte Stufe:

Partikelformoptimierung: der qualifizierte maschinell hergestellte Sand, der durch das FM Kontrollsieb klassifiziert wurde, gelangt in die Partikelformoptimierungsmaschine. Die Kanten des endgültigen Sands würden hier entfernt.

Die vierte Stufe:

Befeuchtung und Transport: Der neu optimierte maschinell hergestellte Sand gelangt in den Befeuchtungsmischer, um befeuchtet zu werden. Der Wassergehalt des endgültigen Sands wird kontrolliert, um die Qualität des produzierten Sands weiter zu gewährleisten.

Die fünfte Stufe:

Transport, Lagerung und Verpackung: Der überschüssige Steinstaub wird vom Pulstaubabscheider gesammelt und dann durch ein pneumatisches Fördergerät in den Fertigproduktetank zur Lagerung geschickt. Schließlich werden die Endprodukte nach der Verpackung transportiert.

Nachdem wir ein klares Verständnis der verschiedenen Bedingungen des Kunden gewonnen hatten, entwarfen wir schließlich ein geeignetes Layout-Schema, nachdem wir die spezifischen Bedingungen diskutiert und das Konzept sowie das Schema bewertet hatten. Dies gewährleistet eine geeignete, wirtschaftliche und auf den Kunden zugeschnittene Produktionslinie zur Maximierung der Gewinne.

SBM entwickelte das vollautomatische VU Aggregate Optimierungssystem, das darauf ausgelegt ist, die Nachfrage nach Gradierung/Fineness-Modul und Pulvergehalt beim maschinell hergestellten Sand zu erfüllen. Es überwwindet die in den Optimierungsprozess bestehenden Probleme, einschließlich Zerkleinern, Mahlen und Trennen.

SBM hat ein erfahrenes und geschultes After-Sales-Service-Team. Alle Mitglieder sind ernsthaft und innovativ. Bisher haben tausende von Engineering-Projekten den Installations- und Inbetriebnahmeservice angenommen. Gleichzeitig würde SBM den Kunden helfen, ihr Betriebspersonal zu schulen, bis sie die Produktionslinien unabhängig betreiben können.

Um den Kunden ein Verständnis für die Maschinenwartung und -reparatur zu ermöglichen, stellt SBM den Kunden das Maschinenbenutzerhandbuch zur Verfügung, das eine detaillierte Analyse der Maschinen zeigt und jedes Teil kennzeichnet. Es hilft den Kunden nicht nur, die Maschinenstrukturen zu verstehen, sondern erleichtert auch den Teilewechsel.

Die gesamte von SBM angebotene VU Aggregate Optimierungssystemproduktionslinie ist strukturell kompakt und im Design vernünftig. Diese Produktionslinie erreicht eine Maximierung der Produktivität und eine Minimierung der Betriebskosten. Der gesamte Produktionsprozess ist staubfrei und der überschüssige Steinstaub wird recycelt. Der produzierte Stein und Sand hat eine perfekte Kornform. Die Sandklassifizierung ist zufriedenstellend. Daher ist die Betonvorbereitung in der Mischanlage sehr stabil und reduziert den Zementverbrauch. Die Produktionskosten werden daher gesenkt.

Einordnung:Für das Trocken-Sandherstellungssystem können nach der PulTrennmaschine die Erdstücke im künstlichen Sand entfernt werden, und der Sand kann den Bauanforderungen entsprechen. Außerdem kann der Steinmehlanteil im künstlichen Sand durch das PulTrennsystem gemäß den nationalen Vorschriften kontrolliert werden, sodass die Druckfestigkeit und Mischfähigkeit des Betons erhöht werden können. Bei der Nassproduktion wird im Prozess des Sandwaschens der gewaschene Sand mit Steinmehl entfernt, was zu einem Mangel an gewaschenem Sand im Fertigsandprodukt führt und die Einordnung des Sands beeinflusst.

Kosten:Die Produktionskosten der Trocken-Sandherstellungslinie sind relativ niedriger, da sie die hocheffiziente PulTrennmaschine verwendet, um Sand und Pulver zu trennen, und kein großes Wasser zum Waschen benötigt.

Umwelt:Unabhängig von Wasser und Umwelt kann das Trocken-Sandherstellungssystem in wasserarmen Gebieten Sand herstellen. Bei der Nasssandrohproduktion muss die Sandherstellung jedoch in wasserreichen Gebieten erfolgen. Außerdem ist die Produktion in den Wintermonaten in hochgelegenen Zonen unmöglich.

Umweltschutz:Wasser in der Trockenproduktionslinie wird nicht benötigt. Das Steinmehl in der Produktion kann sinnvoll genutzt werden. In gewissem Maße werden somit Wasser und Mineralien gespart. Zudem verursacht es keine Abwässer und Schlamm. Es ist umweltfreundlicher als die Nasssandherstellungslinie.